时间:2022-07-09 11:00:17来源:网络整理

1.本发明涉及阻燃材料技术领域,具体涉及一种阻燃聚烯烃及其制备方法。

背景技术:

2.聚酯材料是多元醇与多元酸缩聚得到的聚合物的总称。它是一种经济有效的热固性材料,易于加工,性能优良,在日常生活中应用广泛。但聚酯易燃,限制了其在电子电器、交通运输、建筑等重要领域的应用。

3.为了提高聚烯烃材料的阻燃性能,常在原料中加入阻燃剂。目前常用的阻燃剂主要有金属氢氧化物、锑系等,其中氢氧化镁、氢氧化铝因具有填充剂、阻燃剂、抑烟剂等功能而被广泛应用。为了满足聚烯烃材料的阻燃要求,需要在其中加入大量的氢氧化镁和氢氧化铝,但这种操作会导致聚烯烃材料本身的力学性能下降,从而降低其稳定性。聚烯烃材料。

4.因此,如何兼顾聚烯烃复合材料的阻燃性,同时使复合材料具有优异的力学性能是一个亟待解决的问题。

技术实施要素:

5.本发明的主要目的是提供一种阻燃聚烯烃及其制备方法,旨在提供一种阻燃效果好、力学性能优良的阻燃聚烯烃。

6.为了实现上述目的,本发明提供一种阻燃聚烯烃,该阻燃聚烯烃包括以下组分:

7.聚烯烃、复合阻燃剂、二乙基次膦酸铝、增容剂、润滑剂和抗氧化剂;

8.其中,复合阻燃剂包括多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝。

9.可选地,阻燃聚烯烃中,各组分的质量分数为:

10.聚烯烃50-70份,复合阻燃剂30-45份,二乙基亚膦酸铝2-5份,增容剂3-7份,润滑剂0.1-3份和氧化剂0.1到5份。

11. 可选地,所述聚烯烃包括聚乙烯、乙烯-辛烯共聚物和乙烯-乙酸乙烯酯共聚物中的至少一种。

12.可选地,增容剂包括马来酸酐接枝聚烯烃。

13. 可选地,所述润滑剂包括甲基乙烯基硅橡胶、硬脂酸、硬脂酸锌和聚乙烯蜡中的至少一种。

14.可选地,抗氧化剂包括抗氧化剂1010、1024、1076、168、ky-405和抗氧化剂dltdp中的至少一种.

15.基于上述目的,本发明还提出了上述阻燃聚烯烃的制备方法。该制备方法包括以下步骤:

16.将聚烯烃、复合阻燃剂、二乙基亚膦酸铝、润滑剂和抗氧剂在高速混合机中混合,得到混合物;

17.将混合物与增容剂在110~140℃混合成团,得到中间体;

18.中间体经挤出造粒、冷却得到阻燃聚烯烃。

19.可选地,在将聚烯烃、复合阻燃剂、二乙基亚膦酸铝、润滑剂和抗氧剂在高速混合机中混合均匀得到混合物的步骤之前,还包括以下步骤:

20.将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉末材料;

21.将改性剂喷洒在粉体材料上,干燥、过筛,得到改性纳米氢氧化镁和纳米氢氧化铝;

22.将多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝混合均匀,得到复合阻燃剂。

23. 可选的,纳米氢氧化镁、纳米氢氧化铝和多面体低聚倍半硅氧烷的质量比为20-30:20-30:10-20。

24.可选的,改性剂的添加量为粉体材料质量的1-3%;和/或,

25.改性剂包括γ-氨基丙基三乙氧基硅烷或γ-(2,3环氧丙基)丙基三甲氧基硅烷。

26.在本发明提供的技术方案中,多面体低聚倍半硅氧烷(poss)具有良好的阻燃性、抑烟性和热稳定性,还可以改善聚烯烃氢氧化镁和氢氧化铝的加工是无机阻燃剂,受热分解吸热,反应生成的金属氧化物覆盖在聚烯烃的表面,金属氧化物还能与热氧交联聚烯烃。反应在表面形成致密的碳层,从而隔绝氧气和隔热。本发明将poss、氢氧化镁和氢氧化铝复合成复合阻燃剂,通过三者的协同作用,阻燃效果大大提高,另外氢氧化镁和氢氧化铝的添加量为减少,从而减少添加阻燃剂对聚烯烃机械性能的不利影响;通过添加增容剂,提高了无机阻燃剂与聚烯烃的相容性。此外,增效阻燃剂二乙基次膦酸铝的添加进一步提高了阻燃性能。因此,本发明提供的阻燃聚烯烃具有良好的阻燃效果和优异的力学性能。

具体实现方法

27. 为使本发明实施例的目的、技术方案和优点更加清楚,以下对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件的,按常规条件或生产厂家建议的条件进行。未注明生产厂家使用的试剂或仪器均为常规产品,可从市场上购买。

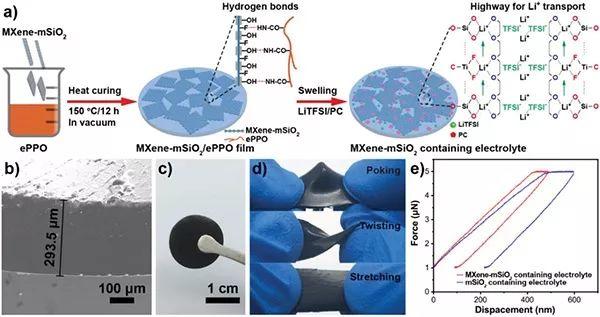

28.需要注意的是,如果具体条件在例子中没有注明,则使用常规条件或制造商建议的条件。未经制造商说明而使用的试剂或仪器是可以从市场上购买的常规产品。此外,全文中出现的“和/或”的含义包括三个平行的方案。以“a和/或b”为例,包括方案a、方案b或同时满足a和b的方案。此外,各个实施例之间的技术方案可以相互结合,但必须以本领域普通技术人员的理解为前提。当技术方案组合相互矛盾或无法实现时,应认为技术方案组合不存在。 ,不在本发明所要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.目前常见的阻燃剂主要有金属氢氧化物、锑系等,其中氢氧化镁、氢氧化铝因具有填充剂、阻燃剂、抑烟剂等功能而被广泛应用。聚烯烃材料要满足阻燃要求,

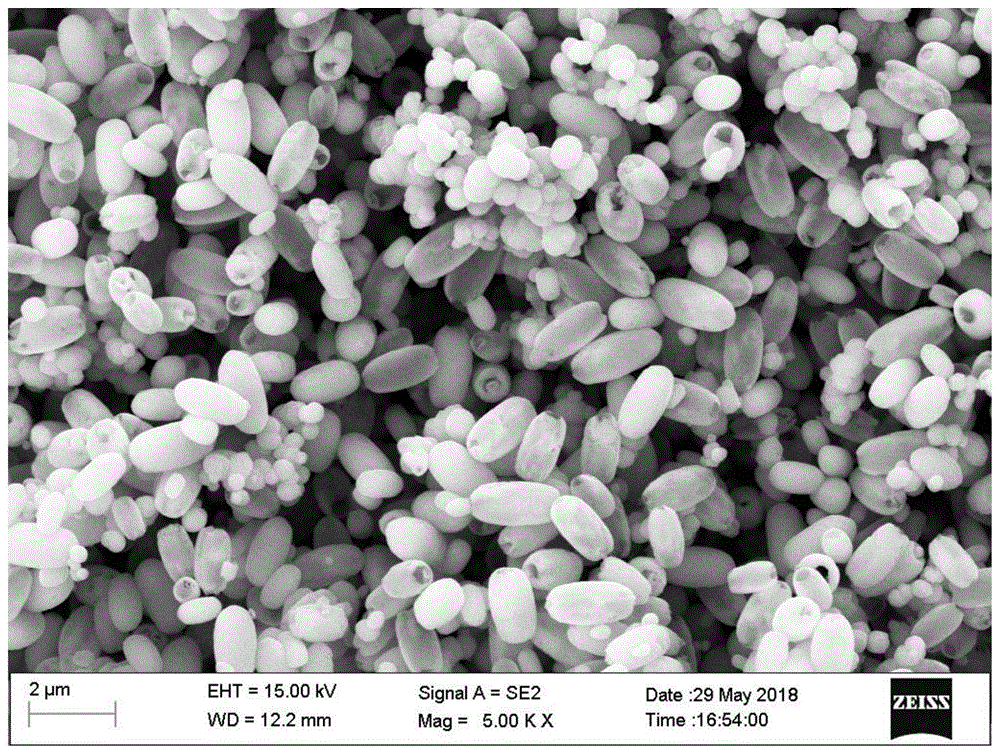

需要在其中加入大量的氢氧化镁和氢氧化铝,但这样操作会导致聚烯烃材料本身的力学性能下降,从而降低聚烯烃材料的稳定性。

30.有鉴于此,本发明提供一种阻燃聚烯烃。在一个实施例中,阻燃聚烯烃包括以下组分:聚烯烃、复合阻燃剂、次膦酸二乙酯铝、增容剂、润滑剂和抗氧化剂;其中,复合阻燃剂包括多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝。

31.多面体低聚倍半硅氧烷(poss)是一种低毒环保物质。添加poss可显着改善聚烯烃燃烧时产生的剧烈冒烟和熔滴,降低聚烯烃的可燃性,提高聚烯烃材料的力学性能和加工性能。具体来说,poss的作用机理是:阻燃聚烯烃材料燃烧时,poss会迁移到材料表面,形成一层si-c致密的阻隔层,可以隔绝氧气和隔热,同时防止熔体滴落,具有优良的阻燃效果。

32.氢氧化镁和氢氧化铝是无机阻燃剂。它们在高温条件下会分解吸热,生成金属氧化物和水蒸气,从而降低聚烯烃的表面温度,稀释燃烧。材料表面的可燃气体,金属氧化物也可使聚烯烃发生热-氧交联反应,在表面形成致密的碳层,从而隔绝热量和氧气的传递,阻止持续燃烧聚烯烃。

33.进一步,与微米级氢氧化铝和氢氧化镁相比,选用纳米级氢氧化镁和氢氧化铝使其阻燃性和力学性能更好。另外,纳米氢氧化镁和纳米氢氧化铝可以协同作用,从而在达到同样的阻燃效果时,减少无机阻燃剂的添加量,从而降低机械性能和对工艺流动性的不利影响。

34.本发明提供的技术方案中,复合阻燃剂包括poss、改性纳米氢氧化镁和纳米氢氧化铝,poss具有良好的阻燃性、高抗烟性和耐热性。稳定性,还可以改善聚烯烃的加工性能和机械性能。氢氧化镁和氢氧化铝受热分解吸热,反应生成的金属氧化物覆盖在聚烯烃表面,金属氧化物还可以使聚烯烃发生热-氧交联反应,形成致密的碳层在其表面,以隔绝氧气和隔热。另外,减少了氢氧化镁和氢氧化铝的添加量,从而降低了阻燃剂的添加对聚烯烃力学性能的不利影响;通过添加增容剂,提高了无机阻燃剂与聚烯烃的相容性,进一步降低了无机阻燃剂对聚烯烃机械性能和加工性能的不利影响;此外,增效阻燃剂二乙基次膦酸铝的加入进一步提高了阻燃性能。因此,本发明提供的阻燃聚烯烃具有良好的阻燃效果和优异的力学性能。

35.本发明对聚烯烃的具体种类不作限定,可根据所得阻燃聚烯烃的实际应用场景进行添加。在一个实施例中,聚烯烃包括乙烯-乙酸乙烯酯共聚物(eva)、聚乙烯(pe)和乙烯-辛烯共聚物(poe)中的至少一种。可以理解,上述各类聚烯烃的具体添加量也是根据实际应用场景来确定的。例如:当需要制备高耐压、高硬度电线电缆的绝缘和护套时,聚烯烃是pe和poe的混合物,pe和poe的质量比为40:15。

36.进一步,eva、pe、poe在190℃、2.16kg载荷下的溶液流量为0.5~20g/10min,其中溶液流量为挤出的聚烯烃稳定不变形,最终阻燃聚烯烃强度高。

37.通过添加增容剂,提高无机阻燃剂与聚烯烃的相容性,从而进一步降低无机阻燃剂对聚烯烃力学性能和加工性能的不利影响。在该实施方案中,增容剂包括马来酸酐接枝聚烯烃。进一步地,所述马来酸酐接枝聚烯烃包括马来酸酐接枝pe或马来酸酐接枝

诗。

38.润滑剂可以降低聚合物分子之间的内聚力,从而改善聚烯烃的内摩擦和流动性,降低熔体粘度,使其可加工。在本实施例中,润滑剂包括甲基乙烯基硅橡胶、硬脂酸、硬脂酸锌和聚乙烯蜡中的至少一种。制备阻燃聚烯烃方便。

39.通过添加抗氧剂,可以减缓制备的阻燃聚烯烃的老化速度,从而提高其使用寿命。在本实施例中,抗氧剂包括抗氧剂1010、1024、1076、168、ky-405和抗氧剂dltdp中的至少一种,同样,阻燃剂聚烯烃具有良好的抗老化性能。

40.优选的,阻燃聚烯烃中,各组分的质量份数为:聚烯烃50-70份,复合阻燃剂30-45份,次膦酸二乙酯2-5份,3增容剂7份,润滑剂0.1-3份,氧化剂0.1-5份。燃烧聚烯烃的阻燃效果和力学性能较好。

41.本发明还提供了上述阻燃聚烯烃的制备方法。在一个实施例中,该制备方法包括以下步骤:

42.步骤s10、将聚烯烃、复合阻燃剂、二乙基亚膦酸铝、润滑剂和抗氧剂在高速混合机中混合均匀,得到混合物。

43. 本发明对复合阻燃剂的具体制备方法不作限定,只要含有改性纳米氢氧化镁和纳米氢氧化铝即可。优选地,在步骤s10之前,还包括以下步骤:

44.步骤a1、将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉末材料;

45.步骤a2、将改性剂喷到粉体材料上,干燥、过筛得到改性纳米氢氧化镁和纳米氢氧化铝;

p>

46.步骤a3、将多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝混合均匀,得到复合阻燃剂。

47. 优选地,纳米氢氧化镁、纳米氢氧化铝和多面体低聚倍半硅氧烷的质量比为20-30:20-30:10-20,这样,所制备的综合性能阻燃聚烯烃较好。

48.为了进一步提高复合阻燃剂与聚烯烃的相容性,本发明对纳米氢氧化镁和氢氧化铝进行改性处理,改性剂为硅烷偶联剂接合剂。具体地,改性剂包括γ-氨基丙基三乙氧基硅烷(即硅烷偶联剂kh-550)或γ-(2,3缩水甘油基)丙基三甲氧基硅烷基硅烷(即硅烷偶联剂kh-560))。优选,改性剂的添加量为粉料质量的1-3%。性效果好。

49.为了使改性剂被充分吸收,粉料得到充分干燥,使粉料不结块,本实施例中干燥的干燥温度为100~130 ℃。

50.步骤s20、将混合物与增容剂在110-140℃下密埋得到中间体。

51.步骤s30、中间产物挤出造粒,冷却得到阻燃聚烯烃。

52.下面结合具体实施例对本发明的技术方案作进一步的详细说明。应当理解,以下实施例仅用于解释本发明,并不用于限制本发明。

53.实施例1-6中各原料的添加量如下表1所示。

54.表1中各成分的添加量(份)

[0055] 实施例1 实施例2 实施例3 实施例4 实施例5 聚烯烃5564705056

复合阻燃剂 4034304540 次膦酸二乙基铝 52354 相容剂 57734 润滑剂 230.112.5抗氧剂 3240.15

[0056]

示例 1

[0057]

(1)将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉体材料;将改性剂(γ-氨基丙基三乙氧基硅烷)喷到粉体材料中,120℃干燥,过筛得到改性纳米镁氢氧化镁和纳米氢氧化铝;多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝混合均匀,得到复合阻燃剂。倍半硅氧烷为25:24:15。改性剂的添加量为粉体质量的3%;

[0058]

(2)按表1所示配方称取各原料组分,然后混合聚烯烃(poe和pe)、复合阻燃剂、二乙基次膦酸铝、润滑剂(一种基体乙烯基硅橡胶)和抗氧剂(抗氧剂1076)在高速混合器中混合均匀,得到混合物;

[0059]

(3)将混合物和增容剂(马来酸酐接枝pe)加入搅拌机中,120℃搅拌成团,得到中间体;

[0060]

(4)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0061]

示例 2

[0062]

(1)将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉体材料;将改性剂(γ-氨基丙基三乙氧基硅烷)喷射到粉体材料中,100℃干燥,过筛得到改性纳米镁氢氧化镁和纳米氢氧化铝;多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝混合均匀,得到复合阻燃剂。倍半硅氧烷为20:20:10。改性剂的添加量为粉体质量的2%;

[0063]

(2)按表1所示配方称取各原料组分,然后混合聚烯烃(eva和poe)、复合阻燃剂、二乙基亚膦酸铝、润滑剂(聚乙烯蜡)和抗氧剂(抗氧剂) 168和抗氧剂1010)在高速混合器中混合均匀,得到混合物;

[0064]

(3)将混合物和增容剂(马来酸酐接枝poe)加入搅拌机中,130℃搅拌成团,得到中间体;

[0065]

(4)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0066]

示例 3

[0067]

(1)将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉体材料;将改性剂(γ-氨基丙基三乙氧基硅烷)喷雾到粉体材料中,130℃干燥,过筛得到改性纳米镁氢氧化镁和纳米氢氧化铝;多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝混合均匀,得到复合阻燃剂。倍半硅氧烷为30:30:20。改性剂的添加量为粉体质量的1%;

[0068]

(2)按表1所示配方称取各原料组分,然后混合聚烯烃(pe)、复合阻燃剂、二乙基亚膦酸铝、润滑剂(硬脂酸))和抗氧剂(抗氧剂1024)在高速混合器中混合均匀,得到混合物;

[0069]

(3)将混合物和增容剂(马来酸酐接枝pe)加入混合机中,140℃,混合物成团,得到中间体;

[0070]

(4)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0071]

示例 4

[0072]

(1)将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉体材料;对粉体材料三甲氧基硅烷喷涂改性剂(γ-(2,3环氧丙基)丙烯)),120℃干燥,然后过筛得到改性纳米氢氧化镁和纳米氢氧化铝;多面体低聚倍半硅氧烷,将处理后的纳米氢氧化镁和纳米氢氧化铝混合均匀,得到复合阻燃剂,纳米氢氧化镁、纳米氢氧化铝和多面体低聚倍半硅氧烷的质量比为20:30 :14,改性剂的添加量为粉体质量的2%;

[0073]

(2)按表1所示配方称取各原料组分,然后混合聚烯烃(eva和poe)、复合阻燃剂、二乙基亚膦酸铝、润滑剂(硬脂肪酸锌)和抗氧剂(抗氧剂) 1010)在高速搅拌机中搅拌均匀,得到混合物;

[0074]

(3)将混合物和增容剂(马来酸酐接枝poe)加入搅拌机中,110℃搅拌成团,得到中间体;

[0075]

(4)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0076]

示例 5

[0077]

(1)将纳米氢氧化镁和纳米氢氧化铝混合均匀,得到粉体材料;在粉体材料上喷涂改性剂(γ-氨基丙基三乙基硅烷),100-130℃干燥,然后过筛得到改性纳米氢氧化镁和纳米氢氧化铝;多面体低聚倍半硅氧烷,改性纳米氢氧化镁与纳米氢氧化铝混合均匀,得到复合阻燃剂,纳米氢氧化镁、纳米铝的质量比氢氧化物与多面体低聚倍半硅氧烷的比例为30:25:17;添加量为粉体质量的3%;

[0078]

(2)按表1所示配方称取各原料组分,然后将聚烯烃、复合阻燃剂、二乙基亚膦酸铝、润滑剂和抗氧剂放入高速混合机中搅拌均匀,得到混合物;

[0079]

(3)将混合物和增容剂加入搅拌机中,120℃搅拌成团,得到中间体;

[0080]

(4)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0081]

比较例 1

[0082]

除用多面体低聚倍半硅氧烷代替复合阻燃剂外,其余步骤同实施例1;

[0083]

即阻燃聚烯烃的制备方法包括以下步骤:

[0084]

(1)按表1所示配方称取各原料组分,然后将聚烯烃、多面体低聚倍半硅氧烷、二乙基亚膦酸铝、润滑剂和抗氧剂在高速混合机中混合均匀,得到一种混合物;

[0085]

(2)将混合物和增容剂加入搅拌机中次磷酸铝阻燃剂,120℃搅拌成团,得到中间体;

[0086]

(3)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0087]

比较例 2

[0088]

除不添加改性氢氧化铝外,其余步骤同实施例1。

[0089]

即阻燃聚烯烃的制备方法包括以下步骤:

[0090]

(1)将改性剂(乙烯基三乙氧基硅烷)喷雾到纳米氢氧化镁中,120℃干燥,然后过筛得到改性纳米氢氧化镁;将多面体低聚倍半硅氧烷与改性纳米氢氧化镁混合均匀,得到复合阻燃剂,纳米氢氧化镁与多面体低聚倍半硅氧烷的质量比为:25:15,改性剂的添加量为纳米氢氧化镁质量的3%;

[0091]

(2)按表1所示配方称取各原料组分,然后混合聚烯烃(eva和pe)、复合阻燃剂、两种

乙基亚膦酸铝、润滑剂(甲基乙烯基硅橡胶)和抗氧剂(抗氧剂1076)在高速混合机中混合均匀,得到混合物;

[0092]

(3)将混合物和增容剂(马来酸酐接枝pe)加入搅拌机中,120℃搅拌成团,得到中间体;

[0093]

(4)将中间产物加入双螺杆挤出机进行挤出、造粒、冷却得到阻燃聚烯烃。

[0094]

比较例 3

[0095]

除不添加增容剂外,其余步骤同实施例1。

[0096]

对实施例1和对比例1-3制备的阻燃聚烯烃注塑层的测试样品进行机械性能、阻燃性能和烟密度测试。力学性能按gb/t 1040-2006 抗拉强度、阻燃性能按gb/t 2406.2-2009 用氧指数仪测定极限氧指数,阻燃阻燃等级根据 ul-94 标准进行测试。根据测试结果,如下表1所示。

[0097]

表1测试结果

[0098]极限氧指数(%)阻燃级抗拉强度(mpa)实施例136.6v-028.5对比实施例123.1v-228.@ >4比较例231.2v-028.1比较例330.1v-024.1

[0099]

由表1可知,本发明实施例1制备的阻燃聚烯烃的极限氧指数为36.6%,阻燃等级为v-0,且拉伸强度为28.5mpa,说明本发明制备的阻燃聚烯烃不仅具有良好的阻燃性能,而且具有优异的力学性能。

[0100]

与实施例1相比,对比例1制备的阻燃聚烯烃阻燃性能较差,推测是由于多面体低聚倍半硅氧烷不具有多碳结构,不易成碳,所以单独使用效果不佳。同时次磷酸铝阻燃剂,将实施例1与对比例1-2进行比较,可以看出复合阻燃剂中的多面体低聚倍半硅氧烷、改性纳米氢氧化镁和纳米氢氧化铝能够起到协同作用,即使缺少其中之一,阻燃聚烯烃的性能会明显减弱。

[0101]

实施例2-5同实施例1进行测试,结果表明实施例2-5制备的阻燃聚烯烃同样具有良好的阻燃性和优异的力学性能。

[0102]

以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的范围。对于本领域的技术人员来说,本发明可以有各种修改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的专利保护范围内。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-08 18:00:25

2022-07-08 10:02:06

2022-07-07 17:01:55

2022-07-07 16:01:52

2022-07-07 15:11:29

2022-07-07 15:01:08

热点排行

精彩文章

2022-07-08 11:02:50

2022-07-08 09:01:36

2022-07-07 18:00:39

2022-07-06 16:04:34

2022-07-05 12:01:25

2022-07-03 15:03:01

热门推荐