时间:2022-04-21 17:01:40来源:网络整理

集装箱制造业自1980年代在我国成立以来,经过30多年的发展,已成为成熟的产业。每年对新集装箱的需求量为250万至300万标准箱,所需油漆量为18万至22万。吨,基本上以溶剂型涂料为主,约占95%。传统工业涂料中含有大量有机溶剂,大多在施工和干燥过程中挥发,不仅严重污染环境、危害人体健康,而且造成资源的极大浪费。据资料显示,钢铁产品及其设施涂装过程中挥发的VOC总量约占全球VOC总量的20%~25%,已成为大气污染的主要来源之一。

近年来,在国家政策的推动下,各地陆续出台了与“油改水”相关的环保政策。对于集装箱涂装行业,2017年,中国集装箱工业协会在行业内推行“无油推水”政策,制定行业标准。从此,“箱漆”进入了水性涂料时代。经过近两年的发展,“盒子漆”也从“两强并存”发展到了“英雄结合”的时代。两位上位指的是德威和KCC,英雄指的是中涂化工和中远海关。西部、麦加、吉泰、海虹、豪力、晨阳等企业。

1.水性容器涂料

根据行业标准,目前的箱体漆体系一般采用“3+2”配套方式,其中“3”是指三种外配套涂料,即双组份环氧富锌底漆、单/双装环氧中间漆和丙烯酸面漆;“2”指两种配套涂料,即双组份环氧富锌底漆和双组份环氧内面漆。对于中间漆,有单组份和双组份两种选择。

①水性环氧富锌漆

由于锌粉的存在,水性环氧富锌涂料能有效地对箱体进行阴极保护,延缓箱体的腐蚀进程,防止因磕碰而导致漆膜脱落,因此系统得到了盒子的一致认可。

水性环氧富锌涂料,主要成分包括环氧树脂、固化剂、锌粉及各种助剂,活性金属锌粉能与水发生化学反应,因此在有锌粉存在的情况下,不能含有锌粉。水分,环氧涂料中的环氧树脂和固化剂不能在一个组分中,所以配方设计有两种思路(锌粉和环氧树脂在一个组分中;锌粉和胺固化剂在一个组分中)。

由于水性环氧富锌涂料是为箱体提供防腐的主要涂料,产品的防腐性能和力学性能是配方设计的重点,同时施工应该强调性能。

②水性内墙漆

目前,水性内墙漆的主要配方体系有:水性环氧内墙漆和水性丙烯酸环氧内墙漆。

水性环氧内面漆:该系统是针对原溶剂型内面漆的水性解决方案。主要成分为水性环氧乳液、水性环氧固化剂、防锈填料、颜料、功能性填料。考虑到体系的稳定性,一般采用自乳化环氧乳液,但国内企业生产的树脂似乎大多有一定的改进空间。

在水性固化剂方面,目前各家涂料供应商差别很大,但从防腐的角度来看,水溶性优异、反应活性低的固化剂并不适合水性容器涂料。由于亲水基团的引入,在相同条件下,水性涂料的防腐性能不如溶剂型涂料。

水性丙烯酸环氧内墙漆:该体系一般采用特种丙烯酸树脂为主树脂,再引入液态环氧树脂进行杂化。这种配方体系的优点是成本相对较低溶剂型涂料主要配用的是什么丙烯酸树脂,但考虑到防腐因素,目前占据80%以上市场份额的主流涂料供应商并没有选择这种体系。

③水性中间漆

水性中间漆的主要配方体系有:水性环氧中间漆、水性丙烯酸环氧中间漆、水性丙烯酸中间漆。

水性环氧中间漆和水性丙烯酸环氧中间漆的配方设计思路与水性内墙漆相似。水性丙烯酸中间漆的主要树脂是高相对分子质量的丙烯酸乳液。由于丙烯酸乳液和环氧乳液在成本上的巨大差异,这种配方体系的成本优势是显而易见的。但随着国产环氧乳液性能的提高,其成本优势是:呈下降趋势。

④丙烯酸面漆

水性丙烯酸面漆由于丙烯酸乳液单体的不同,主要分为纯丙烯酸乳液、有机硅丙烯酸乳液和苯丙乳液。

水性丙烯酸面漆主要赋予漆膜优异的外观、高耐候性和耐水性。硅丙乳液的耐候性、耐水性、耐沾污性均优于其他两种乳液,但由于引入了硅烷等,成本较高。相对而言溶剂型涂料主要配用的是什么丙烯酸树脂,纯丙乳液的性能和成本较高比较均衡,目前使用最多;苯丙乳液的耐候性稍差,但成本优势明显。

除了丙烯酸面漆的乳液成分外,颜料也是重要的成分之一。从环保的角度来看,目前使用的颜料都是不含重金属的产品,但有些颜料对pH的稳定性有一定的要求。因此,在配方设计时需要对每种颜料的pH要求进行确认和处理。

2.性能要求及相关标准

①长期漆膜性能

长期漆膜性能主要包括防腐性能、机械性能和耐候性三个方面。比较权威的测试标准是KTA实验室进行的IICL测试。另外,中国集装箱协会(CCIA)组织的JH/TE08-2015《集装箱用水性涂料检验方法及验收标准》中对漆膜长期性能的要求主要参考IICL试验方法参考。

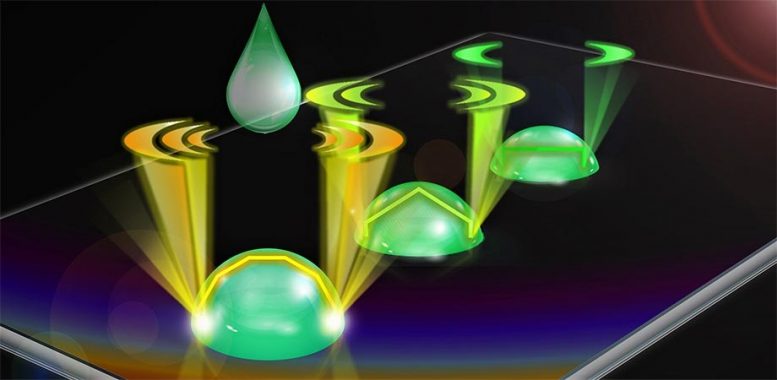

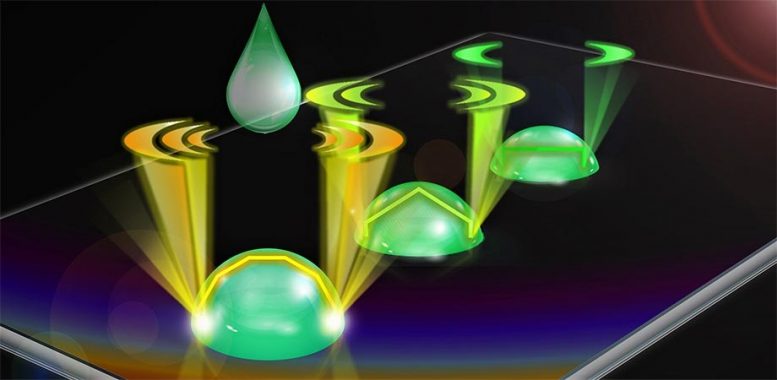

由于内部和外部支持系统不同,测试过程方法也不同。具体流程如下图所示。

容器涂层系统的 IICL 测试程序

② 漆膜验收标准及初始耐水要求规范

漆膜验收时,主要检查漆膜的流挂状态、针孔/暗泡状态、色貌、底露等情况。集装箱协会组织的JH/TE08-2015对膜厚、附着力、外观等要求有具体规范,是行业的关键参考标准。此外,一些集装箱业主也有各自公司的具体验收标准,并分别进行了内控指标。环境。本文只介绍实际应用中遇到的关键项目。

③针孔和暗泡 由于乳化剂等表面活性剂的影响,水性涂料更容易产生气泡,成膜后表现为针孔和暗泡;当针孔和暗泡严重到一定程度时,就会出现蜂窝状,会严重影响涂层的防腐性能,尤其是穿透性的针孔容易产生点锈。目前主要的处理方法是依靠添加助剂,大大增加了涂料的成本。

④初始耐水性

主要包括两个方面:箱外初始耐水性和箱内溅水试验。其中,箱外初始耐水性主要针对集装箱下线后持续下雨,对漆膜的干度、初始交联密度、水的含量等提出了更高的要求。漆膜中的可溶性物质。箱内有无露底,有无穿透针孔,漆膜初干性能。

3.施工技术介绍

“三点涂,七点施工”,不具备良好施工性的水性涂料即使具有优异的防腐性能也不会被市场接受,尤其是水性容器涂料。

溶剂型容器涂料转化为水性容器涂料。最大的变化是:三喷一烤改为三喷三烤。同时,由于水性涂料对施工温度、湿度、风速等要求较高,整体喷涂线布局发生较大变化。典型的涂装线布局(有时涂装工位顺序可根据实际情况调整)为:车间砂光、底漆涂装、烘烤→(成型、零件组装、总装)→(二次砂光、

各站容易遇到的问题如下。

①预热冷却站

主要目的是保证喷涂前箱体温度不宜过高或过低。

②水准站

可使涂装后湿膜中的部分水分挥发,避免在烘房内直接加热。因此,为了保证部分水分的挥发,车站需要保证一定的风速和温度。如果风速和温度过低或过高,都非常容易产生气泡、针孔、流挂等油漆病害。

③烘房站

干燥室的温度优选为梯度上升模式。最好的办法是设置低温和高温烘房,以免施工后水性漆直接进入高温烘房,漆膜被烧焦,内部出现蜂窝状针孔。同时,建议烘房出风口与箱体侧面平行,避免侧板直吹造成局部过热和快速干燥。

④涂装台

由于水性涂料的雾化不如溶剂型涂料,所以需要选择小口径的喷嘴,喷涂压力需要适当提高。对腐蚀防护有负面影响。

4.水性容器涂料的主要问题

①原材料供应问题

树脂、添加剂等高附加值原材料主要由国外大公司供应。这是因为国际大公司在水性涂料技术上有数十年的技术积累,有一定的应用经验。这类企业提供了“天高,鸟在飞”的市场环境。

②高能耗问题

与原溶剂型系统的三喷一干速干稀释剂相比,水性系统只能通过外部加热和能耗来调节温度和湿度。但随着国家对清洁能源的进一步推广,低VOC排放的水性涂料应用前景更加广阔。

③水处理问题

由于水性涂料中含有一定量的水溶性物质,因此水性喷涂工艺产生的废水比溶剂型工艺产生的废水更难处理。但相对而言,容器涂料的涂料浓度很高,污水可以集中处理。

④漆病防治

由于水性涂料对温度、湿度和喷嘴的磨损程度敏感,如果不随温度变化及时调整涂料混合工艺,容易出现粗糙和流挂现象。但目前主流的水性容器涂料供应商已经探索出一套现场控制方法,可以预知相关问题,防止批次问题造成大的损失。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-04-21 16:58:03

2022-04-21 14:58:03

2022-04-21 12:58:03

2022-04-21 11:57:09

2022-04-21 10:58:03

2022-04-21 09:58:03

热点排行

精彩文章

2022-04-21 14:58:05

2022-04-21 13:58:07

2022-04-21 12:58:04

2022-04-21 10:57:35

2022-04-21 09:58:04

2022-04-20 16:58:03

热门推荐