时间:5743-09-30 16:01:44来源:中国化工报

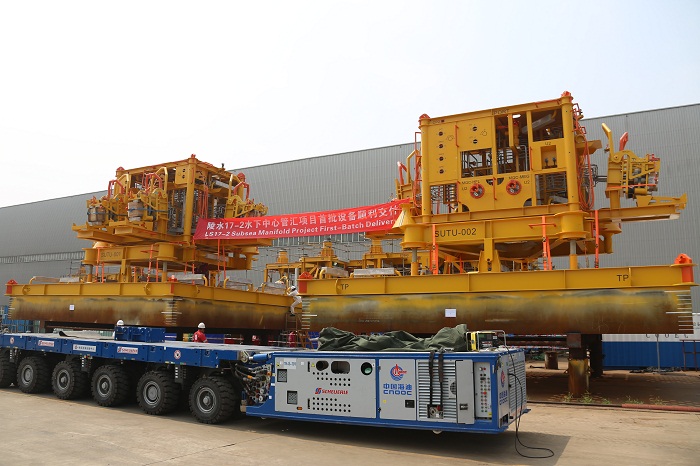

图为17-2水下中心管汇项目首批交付设备。

中化新网讯 9月27日,从天津港保税区获悉,由中国海洋石油集团有限公司旗下海洋石油工程股份有限公司自主建造的首批1500米深水中心管汇在天津交付,标志着我国深水油气田水下生产系统制造技术取得新突破。

作为目前我国应用水深最大的中心管汇,该批深水中心管汇工艺之复杂、质量要求之严、建造难度之高,已突破以往建造纪录,且单台交付周期创造国际同类型深水设备新纪录。

此次交付的深水中心管汇属于我国首个1500米深水自营气田——陵水17-2气田项目水下生产系统的重要组成部分。该气田采取“深水半潜平台+水下生产系统”的开发模式,其中水下中心管汇、跨接管、海管终端结构在内的70余台水下生产设备设施均由海油工程自主建造。

水下中心管汇被喻为水下生产系统的“中转站”,是水下生产系统的核心技术设备,分布在海底井口群之间,承担着将深海油气汇集起来输送至海上浮式平台的重要作用,制造工艺和质量水平直接关系到深海油气田开发的安全性、可靠性、经济性和环保性。

据海油工程特种设备分公司总经理王大勇介绍,与陆地设备相比,水下生产系统集成度更高、专业性更强、技术难度更大。陵水17-2项目中心管汇平台采用“30年免维护”设计标准,为保证严苛的防腐性能要求,表面喷砂等施工均采用行业最高标准,仅高性能耐腐蚀小管径超级双相不锈钢管线就超1万米,可环绕管汇平台近160圈,为国内管汇平台之最。施工过程中,焊工需要在小拇指粗细的管线上进行“穿针引线”,难度堪比用焊枪“绣花”。

最终项目团队攻克了高密集度管线施工、大批量超级双相不锈钢管线应用、超小管径管线焊接、高压深水管汇系统验收测试等多项行业技术难题,创新开发出“自熔焊+填丝焊”新工艺,将超级双相不锈钢管线的焊接一次检验合格率提升到95%以上,工效提高2倍以上,缩短了项目工期,确保了深水管汇的顺利交付。

经过近十年的技术攻关,海油工程在深水油气田水下生产系统关键技术自主创新和核心设备自主研制方面已取得一系列成果,全面掌握了水下中心管汇、跨接管、海底管道终端设施等10余种水下关键装备的自主制造能力,为水下油气生产系统的国产化、产业化打下坚实基础。该公司董事长于毅表示,海油工程未来将持续加大水下生产系统的研发力度,加快推进深水油气田领域关键技术攻关与核心装备自主研发,努力为提高我国深水油气田开发和提升能源技术自主建造能力贡献力量。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2020-09-30 14:02:01

2020-09-30 08:02:02

2020-09-29 18:40:38

2020-09-29 14:02:08

2020-09-29 12:02:00

2020-09-29 10:59:47

热点排行

精彩文章

2020-09-30 08:02:18

2020-09-28 08:02:15

2020-09-27 20:02:20

2020-09-27 10:02:16

2020-09-26 08:02:17

2020-09-25 12:03:29

热门推荐