时间:2022-05-11 15:03:37来源:网络整理

1.本发明属于石油化工领域,具体涉及一种重油加氢工艺。

背景技术:

2.重油加氢反应工艺一般采用固定床、悬浮床、沸腾床等加氢工艺。加氢工艺应用最广泛,可用于多种重油加氢工艺。目前常用的反应形式是气/液/固三相加氢工艺。

3.与传统的固定床气/液/固三相加氢工艺相比,液相加氢工艺具有加氢反应速度快、反应效率高、能源效率高等优点。因此,上流式液相加氢反应工艺结合了上流式加氢反应器和液相加氢反应工艺的优点,应用于加氢工艺中显示出一定的优势。但稠油液相加氢过程仍存在以下问题:(1)稠油粘度高,氢油传质速率低,导致反应速率低;( 2)重油加氢过程的反应停留时间)不易控制,停留时间太短达不到反应所需深度,反应停留时间长,副反应或裂解和催化剂焦化是严重的问题。

108659882 a提出了一种重油加氢方法及其加氢系统,该重油加氢方法包括:将重油、循环油、硫化剂和催化剂混合,在第一反应器中与氢气进行加氢裂化得到第一反应产物第一反应产物的一部分返回第一反应器,剩余的物质在第二反应器中进行加氢裂化,得到第二反应产物;将第二反应产物分离为轻组分和重组分,部分重组分返回第二反应反应器中,将剩余的重组分分离得到馏分油作为循环油;轻组分在第三反应器中进行加氢精制得到轻油产品。本发明的方法主要是为了提高传热传质效率,保证物料在反应器中有足够的停留时间,可以提高重油的转化率和轻油的收率无机膜反应器,但只能通过常规结构的反应器。加氢反应器,催化剂与原料的接触时间无法有效控制,重油转化率无法保证。和轻油产量。

5.因此,对于重油加氢反应过程,应采取有效手段,如开发新的加氢工艺,对加氢过程的各个阶段进行改进。对提高加氢反应速率和反应转化深度,解决集中放热和升温不均匀问题,减少副反应或裂解反应,提高液体收率等具有重要意义。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种重油加氢工艺。本发明将重油原料与氢气混合溶解,同时控制反应器内进料的流路,解决了重油液相加氢过程前期温升大、反应器径向温差,保证了反应中期的高转化率,减少了后期的深度裂解反应,提高了产液率。

7.本发明的重油加氢工艺包括以下内容:(1)氢气与重油原料在氢油混合装置中混合,得到第一混合原料;( 2)第一混合料从固定床反应器底部进入下筒内沿反应器轴向延伸的无机膜管壳程,补充氢气进入管程无机膜管,补氢通过无机膜管侧管壁上的孔隙从管侧扩散到壳程,均匀分散在壳程的第一混合料中,形成第二混合料;下筒截面积自下而上逐渐减小;

(3)第一、第二混合料向上流入与下缸相通的上缸,通过开口进入上下缸与反应器外缸之间的环形区在上筒壁上,上筒装满第一加氢催化剂,环形区域内装载第二加氢催化剂,第二混合料与第二加氢催化剂自下而上混合。催化剂发生加氢反应,经过一段时间的停留时间,在环形区第一挡板的阻挡下,反应物通过上筒壁上的开口流回上筒,在上筒上发生加氢反应。第一加氢催化剂,经过一定的停留时间,在上筒第一挡板的阻挡下,进入环形区,继续加氢反应。作用于第二加氢催化剂。在所提供的几个隔板的作用下,加氢反应在上筒体和环形区交替进行,最终加氢产物从环形区上部流出。

8.在本发明的工艺中,重油原料选自减压渣油、蜡油、煤焦油、润滑油、蒽油、脱沥青油、生物柴油、动物油或一种或更多植物油等。

9.本发明工艺中氢油混合设备选自静态混合器、溶气泵、胶体磨、微孔板分散组件、无机膜管分散组件等中的一种或更多具有液体混合功能的设备;第一混合原料中的氢含量0.1wt%~20wt%,优选2.0wt%~8.0wt%,以重油原料质量为准。

10.在本发明的工艺中,管壳式无机膜管组件中的氢气进料量为重油质量的0.1wt%~20%原料,最好2.0wt%~10.0wt%。

11.在本发明的工艺中,反应器内反应物料从环形区到上筒的交替反应次数为1-10次,优选2-4次。

12.本发明工艺中,上筒加氢反应条件为:反应温度150-500℃,优选260-450℃;反应压力1.0~20.0mpa,优选6.0~15.0mpa;新鲜料液体积空速0.1~15.0h-1

,最好是1.0~10.0h-1

.

13.本发明方法中,环状区加氢反应条件为:反应温度150-580℃,优选300-500℃;反应压力1.0~20.0mpa,优选6.0~15.0mpa;新鲜料液体积空速0.1~15.0h-1

,最好是2.0~20.0h-1

.

14.在本发明的方法中,第一加氢催化剂的活性高于第二加氢催化剂的活性,优选第一加氢催化剂的活性高于第二加氢催化剂的活性催化剂。活动比例为1.05:1~10:1。所说的活性水平是针对发生在上部圆柱体和环形空间内的化学反应,以单位时间单位体积(或质量)催化剂转化的原料反应物的数量表示,活性水平催化活性的大小可以通过在制备过程中选择或控制催化剂载体比表面积的大小、表面活性中心的性质、单位表面积的活性中心数量等来选择或控制。催化剂活性的评价方法如下:在相同的原料组成和反应条件下,相同体积的催化剂在同一组装置上加氢,经过相同的停留时间后,测得产物组成数据,转化率计算并比较比率,作为判断活动。高低基数。

15.在本发明的工艺中,第一加氢催化剂和第二加氢催化剂可以根据反应的需要选择合适的加氢催化剂,以达到不同的加氢目的。例如,第一和第二加氢催化剂可以各自独立地选自加氢精制催化剂、预加氢精制催化剂、加氢提质催化剂、选择性加氢催化剂、加氢处理催化剂、加氢裂化催化剂、补充加氢催化剂等。这些催化剂可以是催化剂选自商业催化剂,或者可以通过使用本领域常规使用的催化剂制备,或者根据现有技术中的方法制备。例如,第一加氢催化剂和第二加氢催化剂可以分别为现有重油加氢装置中使用的催化剂,如抚顺石化研究所研制的3936、3996、ff-16、ff- 24、ff-26、ff-36、ff-46、ff-56加氢,uop公司hc-k,hc-p催化剂,托普索公司tk -555、tk-565催化剂,akzo公司的kf-847、kf-848催化剂。

16.在本发明的方法中,第一和第二加氢催化剂可以各自独立地包含载体和活性组分,例如,基于加氢催化剂的总重量,载体的含量为45wt%-95wt%,活性成分为5wt%-55wt%,其中活性成分优选选自第vib族和第viii族金属元素中的一种或多种,载体优选为氧化铝和/或含硅氧化铝。进一步优选地,第vib族金属元素通常为mo和/或w,第viii族金属元素通常为co和/或ni。在一个特别优选的实施方案中,基于氢化催化剂的重量,第一和第二氢化催化剂各自独立地包含5-40wt%的第vib族金属元素和3-15wt%的氧化物。 % 的第 vii 族金属元素。

17.在本发明的工艺中,装在上筒中的第一加氢催化剂的活性高于装在环形区的第二加氢催化剂的活性,环形区可以填充加氢催化剂,其活性全部或部分低于上鼓。

18.在本发明的工艺中,加氢反应可以去除烃原料中的硫、氮、氧、砷、金属和残碳等杂质部分或全部,或饱和/部分饱和烯烃、芳烃、二烯烃,或烃类分子发生异构化、烷基化、环化、芳构化、裂解、裂解等反应。

19.本发明还提供了一种固定床加氢反应器,包括反应器外筒体和沿反应器轴向布置的内筒体,外筒体包括:封头、直筒段和下封头,外筒和内筒之间形成一个环形区,内筒壁均匀开有孔与环形区相通,内缸和环形区是多个不同高度的挡板交替排列;内筒体自上而下包括上筒和下筒,上筒位于直筒段内,顶部敞开,底部与下筒顶部相通。下筒位于下封头内,从上往下截面积逐渐增大,底端与下封头内壁紧密连接,下筒上设有沿其延伸的无机膜管反应器的轴向,从而形成管壳式结构。管壁上设有供气体通过的通道;下封头设有进液口和进气口,进液口和进气口与下缸体底部相通,环形区上部设有产品出口。其中,进液口与下筒管壳式结构的壳程相通,进气口与管壳式结构的管程相通。

20.在本发明的反应器中,上筒壁开有孔,孔的形状可以是圆形、椭圆形、三角形、矩形或一个多边形。它最好是圆形的;内管壁开口面积与内管壁侧面积之比为1:1.1~1:10,优选1:1.5~1: 3.开孔尺寸一般为0.1mm~50mm,最好是5~25mm,开孔过小压降会增大无机膜反应器,开孔过大会使物料散布不均。

21.本发明反应器的下管为管壳式结构,管侧对应无机膜管的管腔内部空间,壳侧对应无机膜管的内腔。对应于无机膜管的管腔内部空间。无机膜管的管壁与下管的管壁之间的空间。

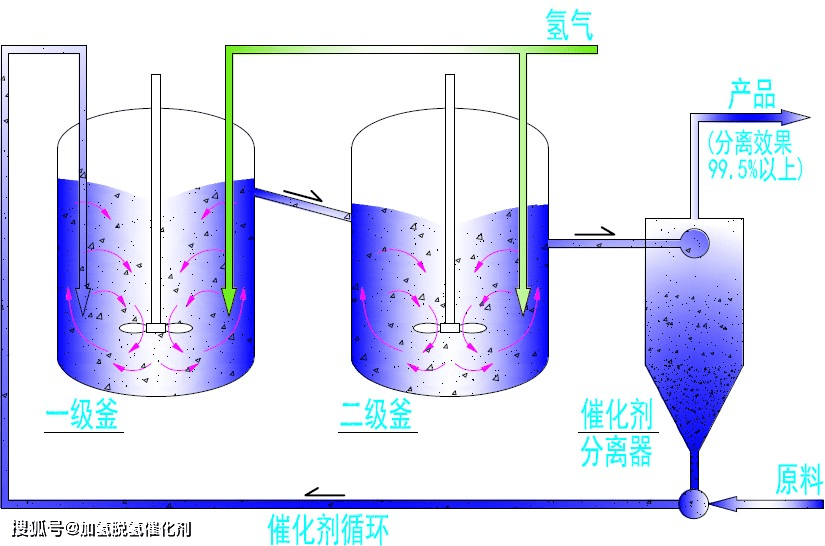

22.在本发明的反应器中,下圆柱体为截头圆锥形,其横截面积自下而上逐渐减小,最大横截面直径等于反应堆。比例为1:1.05~1:50,优选1:1.15~1:5,最大截面直径与最小截面直径之比为1: 1.1~1:30,最好是1:2~1:10。

23.在本发明的反应器中,下筒体可以作为降粘部件,管壳式结构的壳程与反应器的进液口相连,管壳式结构管的管侧与反应器的进气口相连,无机膜管的管壁上设有通道,使管侧的气体能够扩散和通过通道溶解到另一侧的壳空间,从而降低另一侧的压力。侧面液体材料的粘度提高了它的流动性。优选地,无机膜管壁上的孔的平均孔径为0.5nm-200nm,使得通过孔扩散的气泡的平均孔径为10-1000nm,优选为50-500nm。

24.在本发明的反应器中,挡板可以水平设置或倾斜一定角度,倾斜角度优选不大于30°

°

,最好水平设置;上筒和环形区交替排列至少有两个不同高度的隔板,也可以增加隔板的数量

根据需要;隔板为不锈钢板,上筒内挡板固定在上筒内壁面上,环形区的挡板固定在反应器内壁面上。物料从反应器底部进入后,由挡板隔开的流道在上筒体与环形区之间交替流动并发生反应。

25.本发明的反应器在顶部设有气体空间,在反应器上封头顶部的最高处设有气体出口,用于连续或间歇排放反应器。反应过程中的反应气体。

26.本发明反应器上部通过液位控制反应产物的排放,保证整个加氢反应过程为全液相加氢。

27.对于重油加氢的一般工艺,首先重油原料加氢除杂的反应速率远低于轻油加氢工艺,反应条件也更好。原因之一是稠油粘度大,传质反应的界面阻力大,所以原料的粘度对反应速率有非常重要的影响。对于加氢反应过程,在反应初期,由于反应物中杂质浓度高,反应过程中的传质驱动力大,因此反应速度快,放热严重,导致在放热集中、放热不均匀的问题上。因此,在反应初期,要控制原料与催化剂的逐渐接触,催化剂活性不宜高;其次,在反应中期,当反应物发生部分转化时,反应物中的杂质浓度降低,反应过程中的传质驱动力逐渐降低。小,此时不易出现剧烈放热的问题,因此需要使用高活性催化剂来提高反应速率和反应转化率,但要防止剧烈放热的问题,对于这种中阶段,高活性和低活性交替使用。第三,在反应后期,当反应达到后期,反应温度较高,继续使用高活性催化剂会增加副反应和裂化反应,所以要适当使用低-减少副反应和裂解反应的活性催化剂;第四,根据反应过程,前期和后期需要较低活性的催化剂,中间需要较高活性的催化剂,中间需要高活性和低活性的催化剂交替出现。反应速率和反应转化率高,同时也减少了副反应和裂解反应。

28.本发明通过设置管壳式无机膜管组件,降低了材料的粘度,提高了材料的流动性,同时提高了氢气的浓度。反应器进料位置的特殊结构。在原料油中溶解分散量、分散均匀性和混合状态稳定,降低氢油传质的界面阻力,提高加氢反应速率;加氢反应器分为内筒(上下筒)和环形区,物料的流路由交替排列的隔板控制。物料在反应初期首先进入环形区。环状区域负载的低活性催化剂可以控制反应前期的活性和温升,解决了该阶段放热集中、反应不均匀的问题。 ,反应器径向温差大的问题;流出环形区的物料进入负载高活性催化剂的上筒,可以控制物料在高活性催化剂表面的停留时间,减少高温高活性催化剂的裂解反应。 -活性催化剂;在反应过程中,物料与不同活性催化剂的交替加氢反应,不仅可以很好地控制副反应,使升温更均匀,还可以保证更高的反应转化率;反应后期反应温度较高,从内筒流出的物料进入环内。区域与活性较低的催化剂发生反应,减少副反应和裂化反应。

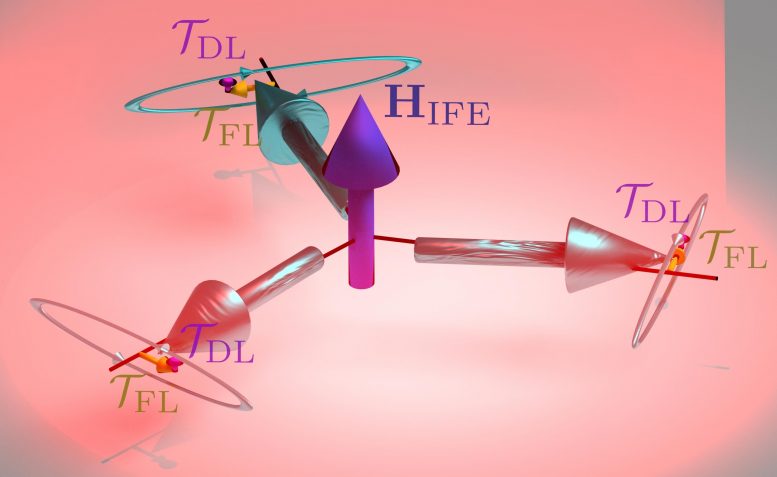

图纸说明

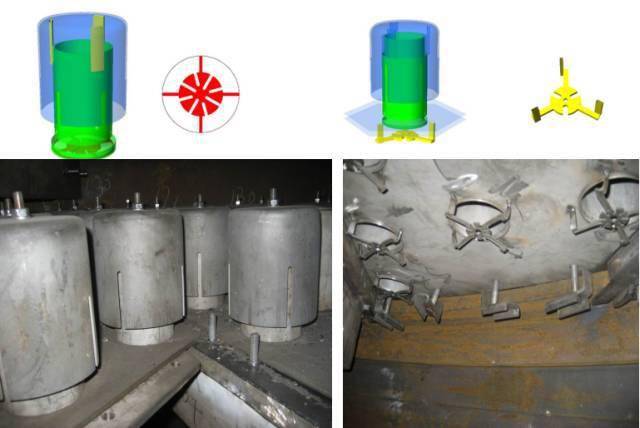

29. 图。附图说明图1为本发明重油加氢工艺示意图;如图。 2、 图。图3为固定床加氢工艺,分别为反应器下筒的侧视图和俯视图。

30.1为氢气,2为重油原料,3为氢油混合器,4为初混进料,5为补氢管线,6为固定床加氢反应7为加氢反应产物,8为重油加氢反应产物排放阀,9为反应器废气,10为排气控制阀,11为上缸,12为第一加氢催化剂,13为上缸壁,14为环形区,15为二加氢催化剂,16为上筒隔板,17为环形区域隔板,18为下筒,19为壳程,20为无机膜管。

具体实施方式

31.下面结合附图和实施例对本发明进行详细说明,但本发明不限于此。

32.本发明的重油加氢精制工艺结合附图1进行说明:重油原料2与氢气1经氢油混合器3混合后,用作首先混合进料4从固定床加氢反应器6的底部进料,进入下筒18的壳程19,补充氢气5进入无机膜管的管程,从管程向管程扩散。壳程通过无机膜管19管壁上的孔隙。氢气在壳程19内均匀分散在液相中形成第二混合料,液相料被推过上筒壁13内筒侧向进入环形区14;另一方面,与第二加氢催化剂15发生加氢反应。经过一段时间的停留时间,反应在环形区隔板17的阻挡下横向偏转,并通过上筒体扩散至上筒体11。壁13,从下到上第一加氢催化剂12进行加氢反应;物料在上筒11内经过一定的停留时间后,在上筒挡板16的阻挡下发生横向挡板,然后进入环形区14继续加氢反应,反应物料按上述该方法在轴向交替排列的多个上筒分离器16和环形区域分离器17的作用下,加氢反应在上筒11和环形区域14中交替进行,最终加氢产物在排放阀8在其作用下,通过设置在环形区域14上部的排放口流出。反应过程中产生的反应气体在反应器顶部的排气控制阀10的作用下作为废气9排出。

33.本发明对比例和实施例中使用的原料油为某厂蜡油混合原料,具体性能见表1。

34.表1蜡油原料的性质比较例1以表1所示的蜡油原料作为加氢反应原料,常规的气、液、固三-使用了相位固定床。加氢反应器及加氢法,催化剂采用两床,两床高度相同,第一床填充抚顺石化研究院研制的fzc保护剂/3996催化剂,第二床填充抚顺石油化工研究所研制的3936催化剂,其中第一床层的fzc保护剂为3996催化剂床层高度的15%。

35.加氢反应条件如下:平均反应温度380~435℃,反应压力15mpag,液时体积空速0.72h-1

,反应器入口氢油体积比为450。

36.以表1中的蜡油为原料,在气、液、固三相固定床加氢反应器中加氢后得到反应产物。催化剂床层温度分布见表2,液体产物性能见表3。

37.实施例1采用图1所述的方法,固定床加氢反应器内筒中填充的第一加氢催化剂采用抚顺石油

化工研究院研制的fzc保护剂/ff-46催化剂,其中fzc保护剂占外筒催化剂总体积的15%,第二加氢催化剂填充在环形区采用抚顺石化研究院研制的3936催化剂。

38.第一次混合原料中所含的氢气为原料油(新鲜原料油和循环油之和)质量的3.66%;加氢反应器加氢组分引入的氢气量为原料油(新鲜原料油和循环油之和)质量的9.28%;循环比为2.5.

39.加氢反应器内筒反应条件如下:反应温度384~401℃,反应压力15.0mpag,液时体积空速为 2.8h-1

;加氢反应器环形区反应条件为:反应温度385-403℃,反应压力15.0mpag,液时体积空速1.5h -1

.

40.上圆柱壁上部均匀设置一个φ10的圆孔,开口面积与上圆柱表面积之比为1:1.15;下筒最大截面直径与反应器直径之比为1:3,最大截面直径与最小截面直径之比为2:1。

41. 以表1中的蜡油为原料,通过本发明的固定床加氢工艺进行加氢反应后得到反应产物。催化剂床层温度分布如表2所示,液体产物性能如表4所示。

42.实施例2采用图1所述的方法,反应器内筒中填充的第一加氢催化剂采用抚顺石化研究院研制的fzc保护剂/3996催化剂,其中fzc保护剂为外筒催化剂总体积的15%,填充在环形区的二次加氢催化剂采用抚顺石化研究院研制的3936催化剂。

43.第一次混合原料中所含的氢气为原料油(新鲜原料油和循环油之和)质量的5.40%;氢气成分中引入的氢气量为原料油(新鲜原料油和循环油之和)质量的7.74%;循环比为2.0.

44.加氢反应器内筒反应条件如下:反应温度382~401℃,反应压力15.0mpag,液时体积空间速度为 2.2h-1

;加氢反应器环形区反应条件为:反应温度384-404℃,反应压力15.0mpag,液时体积空速1.4h -1

.

45.反应器上筒壁上部均匀开有φ8圆孔,开孔面积与上筒表面积之比为1:1.15;截面直径与反应器直径之比为1:2,最大截面直径与最小截面直径之比为2.5:1。

46. 以表1中的蜡油为原料,通过本发明的固定床加氢工艺进行加氢反应后得到反应产物。催化剂床层温度分布如表2所示,液体产物性能如表5所示。

47.实施例3采用图1所述的方法,反应器内筒中填充的第一加氢催化剂采用抚顺石化研究院研制的fzc保护剂/ff-46催化剂,在which the fzc protective agent is 15% of the total catalyst volume of the outer cylinder, and the second hydrogenation catalyst packed in the annular area adopts the ff-16 catalyst developed by the Fushun Petrochemical Research Institute.

48.The hydrogen contained in the first mixed feed is 7.66% of the mass of the feedstock oil (sum of fresh feedstock oil and circulating oil); The amount of hydrogen introduced into the hydrogen component is 5.28% of the mass of the feedstock oil (the sum of fresh feedstock oil and circulating oil); the circulation ratio is 2.0.

49.The reaction conditions of the inner cylinder of the hydrogenation reactor are as follows: the reaction temperature is 385~403℃, the reaction pressure is 15.0mpag, the liquid hourly volume space velocity is < @2.0h-1

; The reaction conditions in the annular area of the hydrogenation reactor are as follows: the reaction temperature is 386-405°C, the reaction pressure is 15.0mpag, the liquid hourly volumetric space velocity is 1.5h-1

.

50.A circular hole of φ8 is evenly set on the upper part of the upper cylinder wall, and the ratio of the opening area to the surface area of the upper cylinder is 1:1.15; >

The ratio of the largest cross-sectional diameter to the reactor diameter is 1:2.5, and the ratio of the largest cross-sectional diameter to the smallest cross-sectional diameter is 2.4:1.

51.The mixed wax oil in Table 1 is used as the raw material, and the reaction product is obtained after the hydrogenation reaction is carried out through the fixed bed hydrogenation process of the present invention. The temperature distribution of the layer is shown in Table 2, and the properties of the liquid product are shown in Table 6.

52.Table 2 Catalyst temperature distribution of Comparative Example 1 and Examples 1-3 Table 3 Liquid product properties (Comparative example1)Table 4 Liquid product properties (Example< @1)Table 5 Properties of Liquid Products (Example 2)

Table 6 Properties of Liquid Products (Example 3)It can be seen from the hydrogenation reaction effect of this example and the comparative example) According to the heavy oil hydrogenation process of the present invention, by setting the shell-and-tube inorganic membrane module at the feed position at the bottom of the reactor, the viscosity of the heavy oil raw material is reduced, the fluidity of the material is improved, the dispersing and dissolving performance of hydrogen is improved, and the hydrogenation reaction is improved. The process mass transfer is guaranteed. In addition, combined with the lower tube of the shell-and-tube structure, the reactor is divided into an inner tube and an annular area, and the flow path of the material is controlled by the alternately arranged baffles, and the material enters the annular part in the early stage of the reaction Area and some materials enter the inner cylinder, the low-activity catalyst filled in the annular area operates at low space velocity, while the inner cylinder is filled with high-activity catalyst and operates at high space velocity, which can control the activity, temperature rise and the radial temperature difference of the reactor in the early stage of the reaction. At this stage, the problems of exothermic heat and uneven reaction are concentrated; during the reaction process, the reaction material in the annular area and the reaction material in the inner cylinder react alternately, that is, the material flowing out of the annular area enters the inner cylinder of the filled high-activity catalyst, the inner cylinder The effluent also enters the annular area containing the low-activity catalyst to continue the reaction, so that the residence time and reaction intensity of the material on the surface of the high-activity catalyst can be controlled, which not only makes the reaction heat in the high-temperature area more uniform, but also greatly reduces the high-temperature and high-activity. The cracking reaction of the catalyst improves the liquid yield.

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-05-11 15:03:37

2022-05-11 11:58:03

2022-05-11 10:58:05

2022-05-11 10:27:40

2022-05-11 10:04:38

2022-05-11 09:58:04

热点排行

精彩文章

2022-05-11 13:58:04

2022-05-11 12:58:04

2022-05-11 10:58:07

2022-05-11 09:58:05

2022-05-11 09:06:27

![:安彩光伏并网发电系统的研究与应用[A]](http://www.jjchem.net/uploadfile/2022/0511/1652231153930_0.jpg)

2022-05-11 09:05:53

热门推荐