时间:2021-02-09 12:02:55来源:中国化工报

中化新网讯 2月5日,从中国科学院大连化学物理研究所传出消息,该所叶茂研究员与刘中民院士团队在甲醇制烯烃(MTO)失活催化剂再生研究中取得重大进展,突破现有甲醇制烯烃工艺碳原子利用率难以进一步提高、存在二氧化碳排放等限制,提出了通过催化剂再生来调控甲醇制烯烃低碳烯烃选择性的全新技术路线。

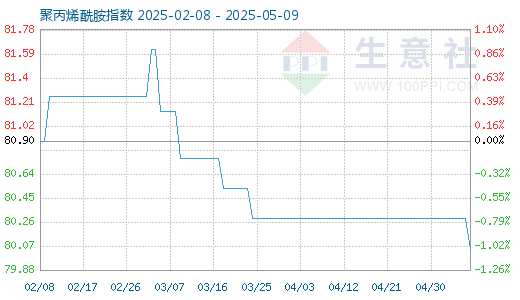

叶茂介绍,甲醇制烯烃工艺正在成为利用非石油资源生产低碳烯烃的主流方式之一。SAPO-34是甲醇制烯烃反应广泛使用的分子筛催化剂,但在反应过程中SAPO-34分子筛催化剂由于积碳容易快速失活。

为此,在工业过程中为保持连续操作,甲醇制烯烃工业装置通常采用流化床反应器—再生器系统,通过再生器中通入空气或氧气来烧掉催化剂上的积碳,以恢复催化活性。这就使得催化剂积碳物质会转化为二氧化碳,将相当一部分碳资源转化为温室气体,限制了整个工艺碳原子利用率的进一步提高。

为解决上述问题,该研究团队提出在高温下利用水蒸气将失活催化剂上积碳定向转化为活性萘基烃池物种的再生技术路线。“该方法另辟蹊径,利用再生过程调控分子筛中间产物实现甲醇制烯烃过程低碳烯烃选择性提高,突破了以往主要通过直接调控甲醇制烯烃反应条件和流程来提高目标产物收率的传统思路。”叶茂说。

叶茂表示,研究团队基于前期在甲醇制烯烃工艺方面的研究积累,对分子筛积碳物种的定向转化机理进行了详细研究。研究发现,甲醇制烯烃反应过程中SAPO-34分子筛内中间产物之一的萘类物种不仅有利于乙烯生成,而且具有很强的高温稳定性。这意味着将SAPO-34分子筛催化剂上的积碳定向转化为萘类物种不但能够实现催化活性恢复,而且由于萘类物质产生的协同效应可以促进低碳烯烃生成,可大幅度提高再生后催化剂的甲醇制烯烃低碳烯烃选择性。

研究团队还在循环流化床反应—再生中试装置上验证了该技术。连续稳定的运行结果表明,反应过程中乙烯和丙烯的选择性可达到85%,同时再生过程产生的气体中可循环利用的合成气含量超过88%,二氧化碳低于5%。

自2010年在世界上首次工业化以来,甲醇制烯烃已经成为我国乙烯、丙烯生产的重要方式之一。“该技术实现了通过再生来调控甲醇制烯烃反应,进一步提升了过程的经济性,降低了二氧化碳的排放量,对甲醇制烯烃技术和产业的可持续发展具有重要影响。”叶茂表示。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2021-02-09 08:02:02

2021-02-08 19:19:41

2021-02-08 10:02:02

2021-02-07 16:02:03

2021-02-07 12:02:01

2021-02-07 08:02:01

热点排行

精彩文章

2021-02-09 08:02:14

2021-02-08 16:02:39

2021-02-08 10:02:17

2021-02-07 08:02:17

2021-02-06 08:02:28

2021-02-05 16:02:14

热门推荐