时间:2021-01-13 12:02:02来源:中国化工报

编者按 2020年年初,受新冠肺炎疫情影响,我国化工装备行业受到了巨大冲击。然而,行业企业团结一致,以无比的勇气投入到支援抗疫的洪流中。在做好疫情防控的同时,也积极筹谋推进复工复产,让疫情中经霜历雪的行业得到喘息和恢复。纵观全年,化工装备行业在疫情防控的大背景下奋力向前,仍然保持了稳中有进的发展态势,特别是在高端装备制造等领域频传捷报。智能制造周刊对此保持了一以贯之的关注,并进行了全面报道。本刊编辑部特梳理2020年度化工装备行业十大新闻,以飨读者。

超大容积LNG储罐技术通过鉴定

2020年2月10日,中国海洋石油集团有限公司超大容积液化天然气(LNG)储罐设计建造技术(20万~27万立方米容积)成果顺利通过专家鉴定,标志着中国海油CGTank储罐核心技术体系全面实现了自主化创建和发展,填补了国内超大容积LNG储罐设计与建造技术空白,为推动LNG超大容积储罐规模化建设提供了可靠的技术保障。

自主创新的超大容积LNG储罐可大幅降低LNG储罐建设成本,与此前引进的国外技术相比降低成本约15%~20%。LNG超大容积储罐能够大幅提高接收终端存储周转能力,对实现天然气储气设施集约化建设、增强天然气储气调峰能力和促进LNG产业链上下游协同发展有着重要意义。以27万立方米储罐为例,单罐储气量可供北京市2200多万人口生活用气两个月以上。

化工装备企业筹谋复工

今年年初,新冠肺炎疫情席卷全球,我国化工装备制造企业受到不小冲击。在全面抗击疫情过程中,化工装备企业陆续实现复工复产。

2月10日是江苏省人民政府延长春节假期后复工的第一天。江苏阀企在妥善采取防护措施的前提下,尽可能减少疫情防控对行业生产带来的负面影响,一方面切实做好员工返程和复工复产后的疫情防控工作,确保企业员工生命安全和身体健康;另一方面及时协调解决复工复产中的困难和问题,全面恢复正常生产。全省复工第一天,中核苏阀科技实业股份有限公司、苏州纽威阀门股份有限公司、江苏苏盐阀门机械有限公司、扬州电力设备修造厂有限公司、江苏圣泰阀门有限公司、江苏亿阀股份有限公司等15家主要骨干企业相继开工复产。2月11日,江苏神通阀门股份有限公司、苏州道森阀门有限公司、江苏荣元铸业有限公司、西派集团有限公司等公司也相继开业,他们都通过了当地政府有关部门防疫复业验收。

3月9日,沈阳市规模以上工业企业开复工率达98.6%。其中以沈鼓集团为代表的装备制造业企业开复工率达99.3%,以沈阳化工为代表的石化业企业开复工率达98.9%。沈阳市工信局还制订并下发了《沈阳市规模以上工业企业复工复产工作实施方案》,搭建“沈阳市工业企业复工复产平台”,140多名“企业管家”进驻330户重点工业企业,实施线上线下精准帮扶、科学指导企业开复工。

4月2日,中石化石油机械股份有限公司顺利复工复产,还带动湖北省约50多家关联企业,形成“点状复工”到“全链复工”的局面,加快全省油气装备产业链复工复产。

在役管道角焊缝自动焊技术获应用

6月15日,在役管道角焊缝自动焊技术首次在中缅管道(贵州段)实现工业应用,标志着这项技术难关已经被成功攻克,实现了国内该领域零的突破。此次现场应用,是中国石油管道局工程有限公司与西南管道公司在科研开发领域进行的一次强强联合,为完善中国石油能源通道在役管道完整性管理体系、提升管道本质安全水平提供了重要技术支撑。

该技术是在役油气管道自动焊技术中的“卡脖子”环节。在役管道自动焊施工中,维抢修管件与在役管道连接处通常存在1毫米至5毫米的不均匀间隙,采用传统手工电弧焊的焊接工艺,质量、安全风险较大,而使用自动焊的关键技术尚在瓶颈。为了实现突破,研究团队经过6个月的环角焊缝金相实验,测试试件60余件,摸索出一套适用于不同焊接位置、不同组对间隙的焊接工艺参数,成功破解难题,在保证质量、安全的同时,效率大大提高,人员成本也大幅缩减。

此次现场应用选择在气候环境、地质条件颇为复杂、作业难度大的贵州省境内山地段管道,其结果具有很强的针对性与指向性,充分印证该技术实现了施工工况、管线材质、施工工艺以及介质属性等方面的全兼容。

首套芳烃型移动床芳构化装置投产

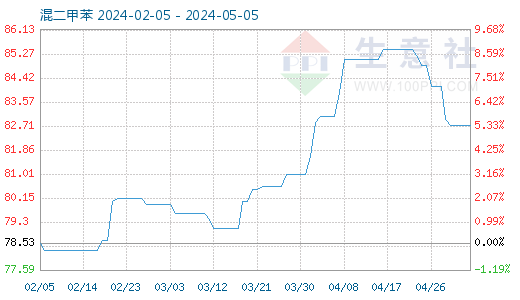

7月8日,石油化工科学研究院与广州(洛阳)工程有限公司联合研发,并承担工程设计的中海石油宁波大榭石化有限公司50万吨/年移动床轻石脑油芳构化装置反应单元开始进料,7月10日生产出合格产品,7月12日催化剂连续再生系统顺利投用,标志着具有我国完全自主知识产权的世界首套芳烃型移动床轻石脑油芳构化装置开汽一次成功。

该项技术主要以C3~C7混合轻烃为原料,生产苯、甲苯和混合二甲苯,副产氢气,旨在为轻烃高效利用开辟一条新的技术途径。早在2016年4月,该项目就进入了研究阶段。当年11月,该项目获批后,双方紧密合作,展开了首套工业装置研发工作。为了克服固定床轻烃芳构化芳烃收率低、积碳量高、运作周期短等缺点,同时满足移动床工艺循环及提升要求。石油化工科学研究院在总结上一代轻烃芳构化工艺技术经验的基础上,创造性开发出了非贵金属、高分子筛含量小球形新一代催化剂,具有反应活性高、芳烃选择性高、压碎强度高、循环流动性和水热稳定性优良、抗积碳性能和再生性能好的特点。

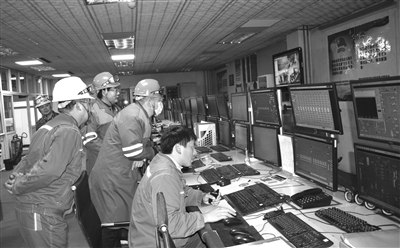

国产最大乙烯裂解气压缩机试车

7月9日,由沈阳鼓风机集团股份有限公司为中沙(天津)石化有限公司倾力打造并研制的国产最大130万吨/年乙烯装置裂解气压缩机组氮气试车一次成功。机组振幅远优于国际标准规定的25.4μm,不到头发丝直径的1/4,其他各项性能参数均达到优质水平。

中沙(天津)石化130万吨/年乙烯装置裂解气压缩机组,在沈鼓研制的所有产品中算得上是“巨无霸”之一。该压缩机组最大叶轮直径达1.4米,机组总高达5.7米,机组总长度达25米,整套机组重量更是接近500吨,整机技术水平媲美国际同类机组。这次项目试车圆满成功,标志着在100万吨级及以上乙烯装置核心关键动设备方面,中国企业已经完全具备了与国际一流企业 “并跑”的能力,并正在向“领跑”迈进;为解决我国石化行业发展“卡脖子”问题、降低客户采购难度、节约采购成本的同时,也为乙烯装置平稳安全长周期的优质运行,提供了一条保障途径。

图为中沙(天津)石化130万吨/年乙烯装置裂解气压缩机组。

首台国产BOG提氦装置通过鉴定

10月17日,由北京中科富海低温科技有限公司、宁夏深燃众源天然气有限公司共同开发的BOG(闪蒸气)提氦装置示范项目在宁夏盐池现场通过技术成果鉴定。专家组一致认为,该项目依托中科院理化所技术,在国内首次实现BOG制取液氦产品的示范运行,填补了国内空白。项目探索出了一条适合我国国情的提氦道路,有利于解决我国战略氦资源短缺的“卡脖子”问题,建议该技术成果尽快实现工业产业化并进行推广。

根据现场测试结果,BOG提氦装置氦气纯化及液化装置达到了42.9升/小时的氦液化率,性能指标达到或优于工艺设计所规定的要求;该装置变工况适应能力强,可应对BOG原料气组分波动,特别是氢、氦成分严重偏离设计工况的不利条件;自主研制的基于高速氦气体轴承透平膨胀机及内纯化关键技术的氦液化器可靠性高。该BOG提氦装置工艺路线先进,自动化程度高,运行可靠稳定。

专家组表示,LNG-BOG低温提氦装备在宁夏盐池商业化成功示范运营,不但实现了大型低温装备全国产化,打破国外技术壁垒;同时在保障现有LNG工厂安全稳定生产基础上,降低运行成本、实现经济性突破,深受LNG工厂业主认可,对于大鄂尔多斯地区其他LNG工厂复制BOG提氦项目提供了重要借鉴。

半富胺液泵实现国产

11月28日,中石化普光气田分公司主导研发的国产化半富胺液泵在天然气净化厂第三联合装置成功安装,具备了投运条件。该设备工艺参数、密封性能等各项指标均达到行业领先水平,可完美替代原进口设备。

半富胺液泵是净化工艺的关键装置,主要是将尾气吸收塔内能量用尽的半富胺液输送至一级主吸收塔进行再生,使其再次恢复“祛毒”功能。半富胺液泵内部零件有上千种,涉及的种类更是多而繁杂,攻关难度极大,在我国还是首次开展此类攻关工作。

普光气田分公司2009年投产时,以高昂的价格从国外公司购置了24台安全系数高的半富胺液泵。但随着气田持续高负荷生产,这些“娇贵之躯”相继“抱恙”,从2012年开始慢慢出现各类故障问题。2017年年底,中国石化集团公司正式将“天然气净化装置高压多级离心泵国产化研制”项目定为“十三五”重大专项,交由普光气田全力攻关。

普光分公司强化精细管理和开展国产化攻关同步推进,彻底解决这一制约气田8年之久的“病根”。在实施国产化攻关过程中,逐个攻破各项运行难题,尤其是在攻关机械密封频繁失效这一难题中,攻关小组经过数百次实验后,最终研发出抗振性能优良的国产化双端面机械密封。国产化半富胺液泵中的配合环轴向尺寸仅为2.7毫米,国外先进公司的同型号产品尺寸为3.5毫米,使得该设备关键装置配合环轴向的尺寸比进口设备缩小了1.2毫米,保证了设备运行的平稳性,提高了使用寿命。这也标志着“对转子组件跳动和垂直度误差更好的补偿”这一行业难题被彻底攻克。

查家湾村纪念干燥工业50周年

11月11日,江苏省常州市天宁区郑陆镇查家湾村举行了隆重的干燥工业50周年纪念活动。

50年来,查家湾的工业发展从无到有,从小到大,从简到精,一路风雨兼程,努力拼搏,直至在国内外的工业干燥设备市场及应用领域都能见到查家湾村的产品与设备,并且拥有了一定的市场品牌与地位。查家村工业产业,从上世纪70年代初的一把剪刀、两把榔头、三间破屋起家,从一个不起眼的项目信息突破,到今天发展成为拥有681家工厂、13000多从业人员、30多亿元工业产值的郑陆镇四大工业支柱产业之一。

就目前国内外干燥设备行业市场情况来看,国内大型干燥设备行业几家竞争的格局被打破,生产厂家由原来的几家发展为几百家,发展速度很快,产品技术水平迅速提高,与国外产品差距缩小,我国新型干燥设备行业发展进程,备受国际同行的重视。50年前,国内第一家干燥厂从查家湾起步,短短几十年时间发展成为拥有几百家干燥企业的一个干燥之乡,为推动当地工业经济及中国干燥产业的发展,作出了贡献。

目前国内外干燥设备制造业正在发生变化,国内主要生产企业地区高度集中,产品的技术水平、工艺、外观差距逐渐缩小,用户个性化的需求越来越突出,市场需求由量的需求发展到质的需求,对大型干燥设备的成套式、连续生产、自动化程度要求更高。中国通用机械协会干燥设备行业分会副会长、常州市范群干燥设备有限公司董事长范炳洪表示,眼下的干燥设备行业正迈向发展新阶段,突破自身极限、紧跟行业发展,将驱动干燥设备和应用的产业升级。加快技术迭代,加速产业跨界整合,都是实现干燥产业可持续发展的关键所在,而高效、绿色、可持续则成为这一发展趋势背后的核心。

世界首台多喷嘴半废锅气化炉试车

12月10日,由中国化学旗下中国天辰工程有限公司实施EPC总承包的山东能源集团兖州煤业榆林能化有限公司聚甲氧基二甲醚(DMMn)项目单炉日处理煤2000吨的F#气化炉一次性投料试车成功。这意味着世界首台多喷嘴对置式半废锅(废锅—激冷)气化炉正式进入带负荷试运阶段。

该项目为国内目前投建最大的聚甲氧基二甲醚项目,年产50万吨聚甲氧基二甲醚,配套年产90万吨煤制甲醇项目。截至12月10日,甲醇项目已全部建成投用。作为“十三五”期间,能源集团煤气化领域以科技创新引领行业发展的重要成果,多喷嘴对置式半废锅气化炉由原兖矿集团和华东理工大学共同研发,炉长45.75米,内径4.2米,重量737吨,日处理煤量2000吨,具有碳转化率高、原料消耗低等优点,能源利用效率相对于传统激冷式气化炉大幅提高。高温合成气经气化炉内废锅回收大部分显热,每小时副产约100吨9.8兆帕高压蒸汽,进一步提升了煤气化装置的能源利用效率,从而降低公用工程锅炉建设投资,符合国家节能减排发展政策。

半废锅气化炉相对于传统激冷气化炉,设置有辐射废锅,使装置总体热效率提高约5%,综合能耗降低约10%,可以高效的利用气化燃烧室产生的高温合成气携带的显热,产生的高压饱和蒸汽经过过热后可用于驱动大型汽轮机,装置的能效提高约10%,对于大型煤化工项目,综合能效的提高对项目的经济效益提升作用特别明显。

图为试车现场。

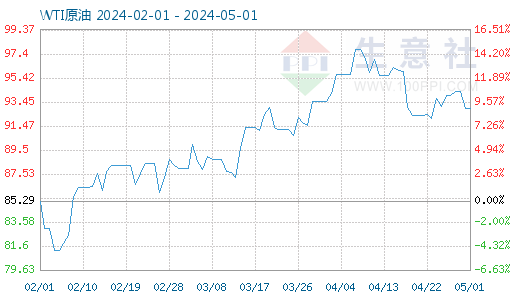

浆态床加氢装备技术获突破

6月1日,中国一重集团大连核电石化有限公司承制的全球首台3000吨超级浆态床锻焊加氢反应器完工发运、列装启航。该设备的成功制造再次刷新了世界锻焊加氢反应器的制造纪录。

3000吨超级浆态床锻焊加氢反应器是目前世界在建规模最大的炼化一体化项目——浙江石化4000万吨/年炼化一体化二期项目的核心设备。该设备单重超3000吨、总长超70米、外径6.15米、壁厚0.32米,是目前世界单体重量最大的浆态床锻焊加氢反应器。该项目建成后将进一步优化我国石化产业布局,加快中国七大世界级石化产业基地建设,为“一带一路”和“长江经济带”的蓬勃发展起到积极的推动作用。

12月31日,中国石化茂名石化260万吨/年浆态床渣油加氢装置成功投产,标志着世界先进的浆态床渣油加氢技术在我国实现工业化应用。该装置是全球最大、国内首套浆态床渣油加氢装置,采用意大利ENI-EST工艺技术,可将重质、劣质原油高效转化为清洁油品,具有转化能力强、轻油收率高等显著技术优势,能更好适应原料性质变化,实现利用“最差的渣油”生产“最优质的产品”。

作为茂名石化产品结构优化项目的核心装置,260万吨/年浆态床渣油加氢装置以劣质减压渣油和催化裂化油浆为原料,经加氢热裂化反应,生产出液化气、化工原料、重石脑油、柴油、减压蜡油。装置设计轻油转化率达94%,能将沥青、焦炭等低附加值产品转化为汽煤柴等高附加值的清洁油品,全厂轻油收率大幅提高,实现石油资源价值的最大化利用。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2021-01-13 12:02:02

2021-01-13 10:02:04

2021-01-12 10:02:19

2021-01-12 08:02:05

2021-01-11 10:02:08

2021-01-10 08:02:03

热点排行

精彩文章

2021-01-13 10:02:19

2021-01-12 16:02:22

2021-01-12 12:02:17

2021-01-12 10:02:37

2021-01-11 10:02:22

2021-01-10 08:02:16

热门推荐