时间:2022-07-26 11:00:42来源:网络整理

1.本发明涉及焦化及废气处理技术领域,尤其涉及一种焦化系统及焦化方法。

背景技术:

2.焦炉炼焦过程中,焦炉内燃料气和助燃空气燃烧后排放大量废气。废气主要由氮气、二氧化碳、饱和水蒸气、氮氧化物、固体颗粒等组成。其中,二氧化碳和饱和水蒸气是温室气体,排放到大气中,造成温室效应,造成全球变暖和破坏生态环境;氮氧化物是酸性气体,排放到大气中形成酸雨落到地面,腐蚀地面。建筑物和农作物,导致土壤酸化。在光的作用下,氮氧化物会在大气中发生复杂的光化学反应,与大气中的细小固体颗粒结合形成气溶胶,导致大气中pm2. 5 严重超标,影响人体健康。

3.因此,在相关焦化生产技术中,尾气排放问题无法解决。因此,为解决焦化过程中废气排放问题,开发可减少二氧化碳排放的焦化系统显得尤为重要。必须的。

技术实施要素:

4. 本发明实施例的目的在于提供一种能够减少二氧化碳排放的焦化系统和焦化方法。具体技术方案如下:

5.本发明第一方面的实施例提供了一种焦化系统,包括:焦化装置,具有供气管道和排气管道,所述供气管道包括第一供气管道和第二供气管道供气管道;沿第一送风管路的送风方向,空气分离单元和第一混合单元依次设置在第一送风管路上。沿第二供气管道方向的供气,气体分离单元和第二混合单元依次设置在第二供气管道上。气体分离单元和第二混合单元连接在排气管道与第一混合单元和第二混合单元之间。恢复管道;空气分离装置用于分离空气得到纯氧;气体分离单元用于分离燃料气得到燃料气;第一混合单元用于分离从排气管排出的纯氧和烟气。第二混合单元用于混合燃料气体和从排气管排出的烟气,以调节燃料气体的浓度。得到热值得到焦化装置的生产燃料;其中,烟气包括二氧化碳和水蒸气。

6.根据本发明实施例的焦化系统,空气在空分装置中进行气体分离后得到纯氧,纯氧通过第一供气管道进入第一混合单元, 气与气分离 机组内气体分离后得到燃料气,燃料气通过第二供气管道进入第二混合单元,排烟管道排出的烟气进入第一混合单元分别通过回收管道和第二混合单元,纯氧和烟气在第一混合单元混合后得到助燃气体,燃料气和烟气在第二混合单元混合后得到燃料其中,烟道废气包括二氧化碳和水蒸汽、助燃气体和燃料通入焦化装置燃烧加热进行焦化。本发明实施例将烟气中的二氧化碳和水蒸气再循环用于焦化,可以减少二氧化碳的排放。 “碳减排”,将纯氧与烟道废气混合进行焦化,也可以从源头上解决焦炉废气中氮氧化物超标的问题。同时采用纯氧燃烧富集燃烧后废气中的二氧化碳,有利于二氧化碳的捕集和利用。

7.此外,根据本发明实施例的焦化系统还可以具有以下附加技术特征:

8.在本发明的一些实施例中,气体分离单元的数量为至少一个,第二混合单元的数量与气体分离单元的数量相同。

9.在本发明的一些实施例中,该系统还包括:气体处理装置,气体处理装置设置在排气管和回收管之间,气体处理单元用于分离烟气得到二氧化碳和水蒸气。

10.在本发明的一些实施例中,该系统还包括:两个惰性气体收集装置,空气分离单元和气体分离单元分别连接一个惰性气体收集装置,用于收集惰性气体气体分离。

11.在本发明的一些实施例中,该系统还包括:供气单元和供气单元,供气单元与空气通过第一供气管单元相连接。 ,供气单元通过第二供气管道与气体分离单元连接。

12.在本发明的一些实施例中炼焦煤气炉工 (平装),焦化装置是传统的焦炉。

13. 本发明第二方面实施例提出一种焦化方法,应用第一方面实施例的焦化系统来实现。焦化方法包括:提供空气,将空气转化为引入空分装置分离得到纯氧;将纯氧与部分焦化装置排出的烟气混合,得到助燃气体,烟气包括二氧化碳和水蒸气。提供燃料气体,将燃料气体引入气体分离单元进行分离,得到燃料气体;燃料气与焦化装置排出的另一部分烟气混合得到燃料;将燃料和助燃气体引入焦化装置进行燃烧和加热进行焦化。

14.此外,根据本发明第二方面实施例的焦化方法还可以具有以下附加技术特征:

15.在本发明的一些实施例中,气体是高炉煤气、转炉煤气和发生炉煤气中的一种,或者是天然气和液化石油气中的一种。

图纸说明

16.为了更清楚地说明本发明的实施例或现有技术中的技术方案,下面简要介绍实施例或实施例说明中需要用到的附图。现有技术。当然,以下描述中的附图只是本发明的一部分实施例,对于本领域普通技术人员来说,根据这些附图,在没有做出创造性劳动前提下,还可以获得其他的实施例。

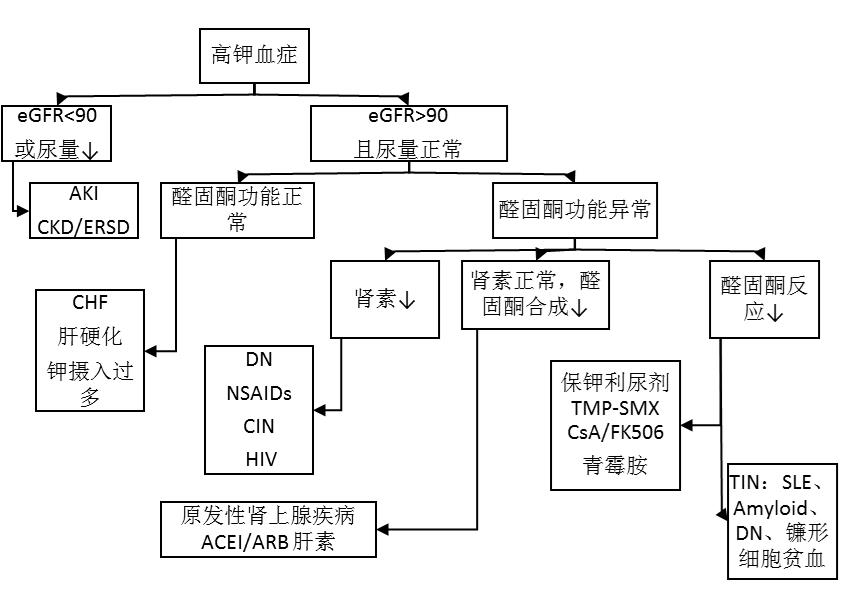

17.图1为本发明实施例的焦化系统;

18. 图。图2为本发明另一实施例的焦化系统。

具体实现方法

19. 下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例。 ,并非所有示例。基于本发明中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本发明保护的范围。

20.如图所示。如图1所示,本发明第一方面的实施例提出一种焦化系统,包括:焦化装置1,具有供气管道a和排气管道b,其中供气管道a包括第一供气管道a1和第二供气管道a2;沿着

第一送风管路a1、空气分离单元2和第一混合单元3的送风方向依次设置在第一送风管路a1上;沿第二供气管道a2的供气方向,气体分离单元4和第二混合单元5依次设置在第二供气管道a2上;连接到排气管道b和第一混合单元3、第二混合单元5之间的回收管道c;空气分离单元2用于分离空气得到纯氧;气体分离单元4用于分离燃料气体得到燃料气体。第一掺合单元3 用于将纯氧与排气管b排出的烟气混合,调节氧气浓度,得到焦化厂1生产用的助燃气体。第二混合单元5用于混合燃料气和所有从排气管b排出的烟道废气混合,调节燃料气的热值,得到焦化装置1的生产燃料;其中,烟道废气包括二氧化碳和水蒸气。

21. 根据本发明实施例的焦化系统,空气在空分单元2中分离成空气得到纯氧,纯氧进入第一混合单元3通过第一供气管道a1,在气体分离单元4中进行气体分离后得到燃料气。燃料气通过第二供气管道a2进入第二混合单元5,焦化中产生的焦炉烟气装置1通过烟道进入排气管b。 ,从排气管b排出的烟气通过回收管c分别进入第一掺合单元3和第二掺合单元5,纯氧与烟气在第一掺合后得到助燃气体。混合单元3,在第二混合单元5中,燃料气和烟道废气混合得到燃料,其中烟道废气包括二氧化碳和水蒸气,助燃气体和燃料通入焦化装置1、用于焦化的燃烧供热,本发明实施例将烟气中的二氧化碳和水蒸气再次回收用于焦化,可以减少二氧化碳的排放,“碳减排” ”可以实现。将纯氧与烟气混合进行焦化也可以从源头上解决焦炉尾气中氮氧化物超标的问题。同时采用纯氧燃烧,富集燃烧后废气中的二氧化碳,有利于二氧化碳的捕获和利用。

22.在本发明的一些实施例中,如图2所示。如图1所示,焦化装置1由焦炉1焦炉12和设置在两个焦炉之间的焦炉12、煤塔和炉台13组成。在实际焦化过程中,混合后得到的助燃气体和燃料可通过第一供气管道a1和第二供气管道a2,以及煤塔和炉台13进入焦炉1,分别。 12号炉。

23.在本发明的一些实施例中,还可以在回收管b上设置支管和烟气收集装置,收集的烟气可以应用于活性炭、焦炭干燥淬火、氢冶金工业,从而实现“碳中和”。

24.在本发明的一些实施例中,空分单元2是由各种机械设备组成的成套设备。

25.例如采用深冷分离技术的设备,包括空气压缩系统、杂质净化与热交换系统、制冷系统和液化精馏系统等,将空气液化、精馏并最终分离为氧气,氮气和其他气体。

26.采用变压吸附分离技术psa的设备,包括鼓风机、吸附塔、储氧罐和真空泵等,利用吸附剂选择性吸附空气中的氧气、氮气等气体,吸附量随压力的变化而变化,以达到分离氧气和氮气等气体的目的。

27.在本发明的一些实施例中,气体分离装置4是由各种机械设备组成的成套设备,其中可以包括净化吸附设备,如脱硫装置、脱硫装置等。变压吸附分离装置,燃气先经过脱硫装置完成脱硫,然后进入变压吸附分离装置进行气体分离,可得到含有氢气、一氧化碳、甲烷、硫化氢等多种成分的燃气碳氢化合物,以及惰性气体,如氮气。

28.其中,空分装置2和气体分离装置4可以使用现有的任何气体分离设备,包括但不限于低温分离技术、变压吸附分离技术PSA、变温吸附分离技术TSA、膜分离技术等设备齐备。

29.在本发明的一些实施例中,第一混合单元3包括氧气浓度检测元件、流量调节阀和

组成自动控制系统。氧气浓度检测元件和流量控制阀分别与自动控制系统连接。氧气浓度检测元件用于监测氧气浓度,流量控制阀用于控制纯氧进入第一混合单元3。控制系统根据流量控制阀的开启和关闭。氧含量监测数据炼焦煤气炉工 (平装),然后控制进入第一混合单元3的纯氧和烟气量,再控制氧浓度,使氧浓度达到15~99.6%(体积比) 获得助燃气体。

30. 在本发明的一些实施例中,第二调合单元5包括发热量计、气体成分监测元件、流量调节阀、自动控制系统等。流量调节阀分别与自控系统连接,热值计用于检测燃气的热值,气体成分监测元件用于监测气体成分的浓度,流量调节阀是用于控制进入第二混合单元5的气体,自动控制系统根据发热量表和气体成分监测元件监测的数据控制流量控制阀的开度,从而控制燃气量烟气进入第二混合单元5,进而调节燃料气的热值。 ,加油。

31. 在本发明的一些实施例中,如图1所示。如图2所示,气体分离单元4的数量至少为1个,第二混合单元5的数量与气体分离单元4的数量相同。由于气体可以是高炉煤气、转炉煤气、发生炉煤气等贫气,也可以是天然气、液化石油气等富气。因此,当气体分离单元4为1个时,本发明实施例的焦化系统仅用于分离一种气体。当气体分离单元4的数量为多个时,可用的气体种类会更加丰富,从而使焦化系统具有更广泛的应用场景。以四气分离单元4的焦化系统为例,四气分离单元4可用于将高炉煤气、转炉煤气、发生炉煤气和天然气分离得到相应的燃料气,并对应设置四台二次调合装置单元5分别用于将从高炉煤气中分离出来的燃料气与烟气、从转炉煤气和烟气中分离出来的燃料气、从发生炉煤气和烟气中分离出来的燃料气进行混合。废气混合,从天然气中分离出来的燃料气与烟道废气混合。这样,在实际生产中,当高炉煤气、转炉煤气、发生炉煤气和天然气中存在任何一种气体时,可以将气体分离得到燃料气,然后将燃料气和烟道废气混合。为了方便而生产更多。其中,各类气体的气体分离装置4和第一混合装置5以及它们之间连接的管道为专用设备,可根据气体种类和工况进行设计。在分离单元4和对应的第二混合单元5时,可以根据现场气体的种类选择一组对应的气体分离单元4和对应的第二混合单元5进行气体分离混合。分别通入两个焦炉,或选择一组相应的气体分离装置4和相应的第二混合装置5进行气体分离和混合,混合气体通入一个焦炉,选择另一个。该组对应的气体分离单元4和对应的第二混合单元5进行气体分离混合,混合后的气体通入另一个焦炉,即分别只能分离出对应焦炉量的气体时间。单元4和对应的第二混合单元5正在运行。

32.在本发明的一些实施例中,该系统还包括:气体处理装置6,气体处理装置6设置在排气管b和回收管c之间,在此期间,气体处理装置6用于将烟气分离得到二氧化碳和水蒸气。气体处理装置6可净化烟气,将烟气中的二氧化碳和水蒸气分离出来,使分离后的二氧化碳和水蒸气分别通过回收管c进入第一混合单元3和第二混合单元。在第 5 单元中。

33.在本发明的一些实施例中,该系统还包括:事故烟囱9,事故烟囱9通过管道与气体处理装置6连接,系统因无法恢复系统故障 使用烟气时,从排烟管b排出的烟气可通过气体处理装置的事故烟囱9直接排放6、。

34.气体处理装置6是由各种机械设备组成的成套设备,可包括脱硫装置、变压吸附分离装置等净化吸附设备。烟气先进行脱硫 装置脱硫完成后进入变压抽吸

在附属的分离装置中进行气体分离,得到二氧化碳和水蒸气。分离后的二氧化碳和水蒸气分别通过回收管道c进入第一混合单元3和第二混合单元5。

35.在本发明的一些实施例中,该系统还包括:两个惰性气体收集装置(图中未示出),空气分离单元和气体分离单元分别为一个惰性气体收集连接装置收集气体分离得到的惰性气体,惰性气体主要为氮气,收集的氮气可用于工业氮气、合成树脂、合成纤维、合成橡胶等。

36.在本发明的一些实施例中,该系统还包括:供气单元7和供气单元8,供气单元7与第一供气管a1连接。连接空气分离单元2,供气单元8通过第二供气管道a2与气体分离单元4连接。供气单元7用于供应空气分离单元2分离空气所需的助燃气体,供气单元8用于供应气体分离单元4分离气体所需的气体。

37. 在本发明的一些实施例中,如图1所示。如图2所示,供气单元8可以有多个,例如分别供应高炉煤气、转炉煤气、发生炉煤气和天然气。

38.在本发明的一些实施例中,焦化装置为常规焦炉,常规焦炉由炉顶、炭化室、燃烧室、蓄热室、烟道之类的。

39. 本发明第二方面实施例提供了一种焦化方法,采用第一方面实施例的焦化系统实现。焦化方法包括:提供空气,将空气引入空分单元2进行分离,得到纯氧。将纯氧与焦化装置1排出的部分烟气废气混合,得到助燃气体,烟气中的废气包括二氧化碳和水蒸气;提供燃料气体,将燃料气体引入燃料气体分离单元4进行分离,得到燃料气体;将燃料气与焦化装置1排出的另一部分烟气混合,得到燃料;助燃气体通入焦化装置1进行燃烧供热,进行焦化。本发明实施例将烟气中的二氧化碳和水蒸气再次回收进行焦化,从而减少二氧化碳的排放,实现“碳减排”。将纯氧与烟气混合进行焦化也可以从源头上解决焦炉尾气中氮氧化物超标的问题。同时采用纯氧燃烧,富集燃烧后废气中的二氧化碳,有利于二氧化碳的捕获和利用。

40.在本发明的一些实施例中,气体是高炉煤气、转炉煤气和发生炉煤气中的一种,或者是天然气和液化石油气中的一种。生产中,当高炉煤气、转炉煤气、发生炉煤气、天然气中存在任何一种气体时,可将气体分离得到燃料气,然后将燃料气与烟道废气混合,生产更方便。

41.需要注意的是,在本文档中,第一和第二等关系术语仅用于区分一个实体或操作与另一个,而不是这些实体或操作之间的任何实际关系或顺序必须被要求或暗示。此外,术语“包括”、“包括”或其任何其他变体旨在包括非排他性的包含,使得包括元素列表的过程、方法、物品或设备不仅包括那些元素,而且还包括未明确列出或此类过程、方法、物品或设备固有的其他元素。在没有进一步限制的情况下,通过声明“包含一个

……”

定义的元素不排除在包含所述元素的过程、方法、物品或设备中存在其他相同的元素。

42.本发明各个实施例已经进行了相关描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是其他实施例区别。

43. 以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-07-26 10:00:39

2022-07-25 14:01:10

2022-07-25 12:01:13

2022-07-25 09:02:13

2022-07-25 09:01:35

2022-07-23 17:00:42

热点排行

精彩文章

2022-07-26 11:00:42

2022-07-25 18:00:51

2022-07-25 17:01:18

2022-07-25 12:01:27

2022-07-25 09:02:04

2022-07-24 15:02:32

热门推荐