时间:2022-06-19 14:02:39来源:网络整理

简介

目前,烟气脱硫技术有几十种。根据脱硫过程中是否加水以及脱硫产品的干湿形式,烟气脱硫分为湿法、半干法和干法脱硫工艺三类。

湿法脱硫技术比较成熟,效率高,操作简单。

一、湿法烟气脱硫技术

优点:湿法烟气脱硫技术是气液反应,反应速度快,脱硫效率高,一般在90%以上,技术成熟,应用广泛。湿法脱硫技术比较成熟,生产运行安全可靠。在众多脱硫技术中,一直占据主导地位,占脱硫总装机容量的80%以上。

缺点:产品为液体或污泥,处理难度大,设备腐蚀严重,烟气洗涤后需重新加热,能耗高,占地面积大,投资和运营成本高。系统复杂,设备庞大,耗水量大,一次性投资高,一般适用于大型电厂。

分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接石灰石-石膏法、柠檬吸收法等。

技术路线

A、石灰石/石灰-石膏法

原理:利用石灰石或石灰浆吸收烟气中的SO2生成亚硫酸钙。分离出来的亚硫酸钙(CaSO3)可废弃或氧化成硫酸钙(CaSO4))@>,以石膏的形式循环利用。是目前世界上最成熟、最稳定的脱硫工艺,具有脱硫效率达90%以上。

目前,传统的石灰石/石灰-石膏烟气脱硫工艺在当前中国市场被广泛使用。使用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙和硫酸钙溶解度低。 ,容易在脱硫塔和管道中形成结垢和堵塞。与石灰石脱硫技术相比,双碱烟气脱硫技术克服了石灰石-石灰脱硫易结垢的缺点。

B、间接石灰石-石膏法:

常用的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法。

原理:钠碱、碱性氧化铝(Al2O3·nH2O)或稀硫酸(H2SO4)@>吸收

SO2,生成的吸收液与石灰石反应再生生成石膏。该方法操作简单,二次污染少,无结垢堵塞问题,脱硫效率高,但生产的石膏产品质量较差。

C、柠檬吸收法:

原理:柠檬酸(H3C6H5O7·H2O)溶液具有良好的缓冲性能。 SO2气体通过柠檬酸盐液时,烟气中的SO2与水中的H反应生成H2SO3络合物,SO2吸收率达99%以上。

该方法仅适用于低浓度SO2烟气,不适用于高浓度SO2气体吸收,应用范围较窄。

此外,还有海水脱硫法、磷铵复合肥法、液相催化法等湿法烟气脱硫技术。

路由

1.石灰石(石灰)-石膏湿法烟气脱硫工艺

石灰石(石灰)石膏脱硫系统包括烟气换热系统、吸收塔脱硫系统、脱硫浆液制备系统、亚硫酸钙氧化系统、石膏脱水系统等部分;该工艺是目前世界上最成熟的应用。广泛的技术。

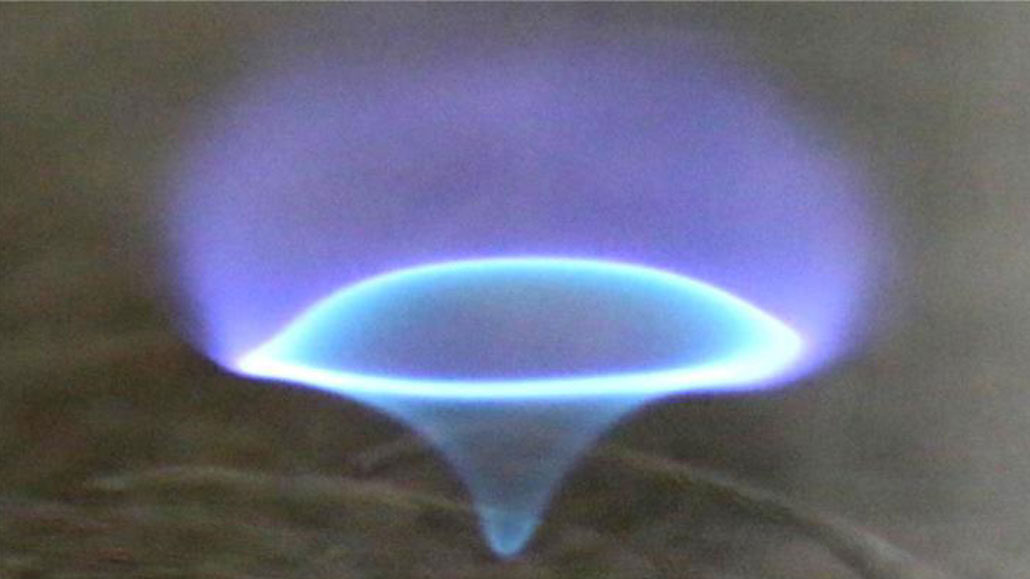

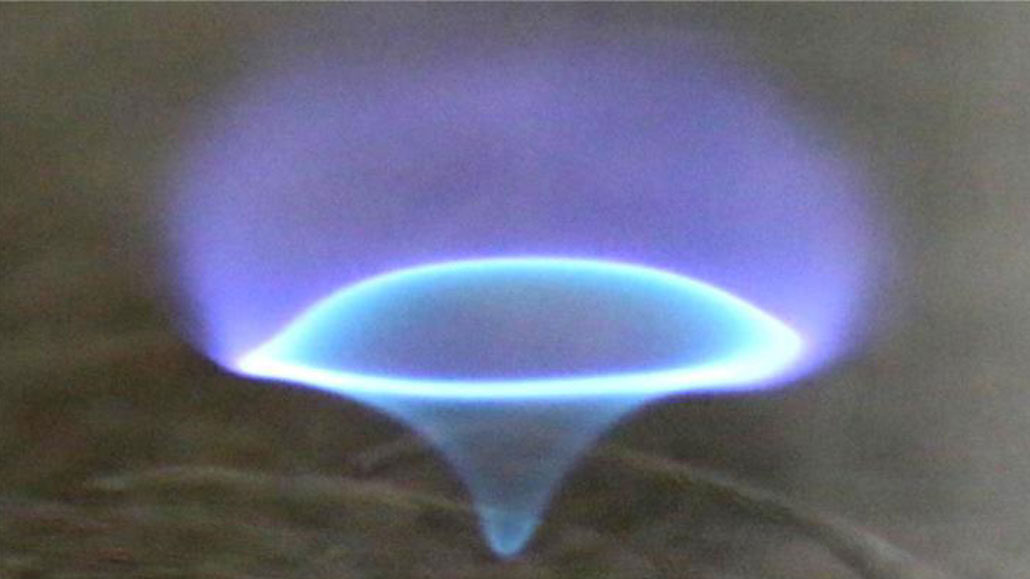

脱硫过程如下:烟气经除尘器和换热系统进入脱硫塔,在吸收塔内与石灰乳接触。浆液吸收烟气中的 SO2 生成 CaSO3,然后通过 CaSO3 氧化系统将其氧化形成 CaSO4 或石膏。该工艺脱硫效率可达95%以上。应用范围广,技术成熟,运行稳定。是大中型燃煤电厂脱硫的首选方法之一。流程如下图:

2.氧化镁-七水硫酸镁回收工艺用于烟气脱硫

氧化镁脱硫的基本原理与石灰石(石灰)法相似,即氧化镁浆液吸收烟气中的SO2,主要生成三水和多水亚硫酸镁,然后氧化形成稳定溶解态然后将硫酸镁浓缩结晶,最终生成成品MgSO4·7H2O;简要流程如下。

3.双碱烟气脱硫工艺

双碱法是以可溶性碱性清液为吸收剂,在吸收塔中吸收SO2,大部分吸收液排出吸收塔外,再用石灰乳对吸收液进行再生。

由于在吸收和吸收液处理中使用了两种不同类型的碱,故称为双碱法。双碱法包括钠钙、镁钙、钙钙等各种双碱工艺。钠钙双碱法是较常用的脱硫方法之一,已成功应用于电站和工业锅炉。

4.湿氨法烟气脱硫工艺

氨法脱硫工艺是以氨为吸收剂,去除烟气中二氧化硫的工艺。该工艺一般分为三步:吸硫、中间产品处理、副产品制造;可分为氨-硫酸铵化肥法、氨-磷酸铵化肥法、氨-酸法、氨-亚硫酸铵法等;

该工艺主要由脱硫洗涤系统、浓缩系统、烟气系统、储氨系统、硫酸铵生产系统组成(如果不是氨-硫酸铵法,就是其工艺对应的副产品生产系统)、电气自动控制系统等组成。

5.电石渣-石膏烟气脱硫工艺

电石是有机合成工业的重要原料,主要用于生产乙炔,进一步生产聚氯乙烯(PVC)、醋酸乙烯(VAc)、氯丁橡胶(CR)等化工产品和金属加工(切割焊接等)。电石渣是电石生产乙炔时产生的废渣。主要成分除Ca(OH)2外,还含有Fe2O3、SiO2、Al2O3等金属氧化物、氢氧化物及少量有机物。

电石渣中含有大量的Ca(OH)2,呈强碱性,是良好的二氧化硫吸收剂。试验结果表明,电石渣的脱硫能力比商品Ca(OH)2高20%,产品成本仅为商品Ca(OH)2的三分之一。

工艺流程与石灰石-石膏法基本相同,包括烟气系统、脱硫剂制备系统、吸收循环系统、副产品处理和电气自控系统。

6.造纸石灰泥-石膏烟气脱硫工艺

造纸白泥的主要成分是CaCO3、MgO、SiO2等,其中CaCO3、MgO易溶于水,溶于水后呈碱性,是脱硫的主要成分,由于含有Ca、Mg、Na等多种碱性成分,其综合脱硫性能较石灰石/石灰粉单独作为脱硫剂的效果要好。

工艺流程与石灰石-石膏法基本相同,包括烟气系统、脱硫剂制备系统、吸收循环系统、副产品处理和电气自控系统。

二、干法烟气脱硫技术

优点:干法烟气脱硫技术是一种气体反应。与湿法脱硫系统相比,具有设备简单、占地面积小、投资和运行费用低、操作方便、能耗低、产品处置方便、无需污水处理系统等优点.

缺点:但反应速度慢,脱硫率低,先进的可达60-80%。但目前该方法脱硫效率低,吸收剂利用率低,磨损结垢现象严重,设备维护难度大,设备运行稳定性和可靠性低,使用寿命短,限制了该方法的应用。 .

分类:常用的干法烟气脱硫技术有活性炭吸附法、电子束辐照法、带电干吸收法、金属氧化物脱硫法等。

典型的干法脱硫系统将脱硫剂(如石灰石、白云石或熟石灰)直接注入熔炉。以石灰石为例,在高温煅烧时,脱硫剂经煅烧后形成多孔氧化钙颗粒,与烟气中的SO2反应生成硫酸钙,达到脱硫的目的。

干法烟气脱硫技术已应用于钢铁行业的大型转炉和高炉,但该方法不适用于中小型高炉。干法脱硫技术的优点是工艺简单,不存在污水和脏酸处理问题,能耗低。后者烟气不需要二次加热,腐蚀性较小;其缺点是脱硫效率低,设备庞大,投资大,占地面积大,操作技术要求高。常见的干法脱硫技术有:

A、活性炭吸附法:

原理:SO2被活性炭吸附后催化氧化成三氧化硫(SO3),再与水反应生成H2SO4。饱和的活性炭可通过水洗或加热进行再生,在同时稀释H2SO4或高浓度SO2,副产H2SO4、液态SO2和元素硫,可有效控制SO2排放,回收硫资源。

西安交通大学对活性炭技术进行了改进,开发了成本低、选择性吸附性能强的ZL30和ZIA0,进一步改进了活性炭的工艺,使吸附率烟气中SO2含量达到95. 8%,达到国家排放标准。

B、电子束辐射法:

原理:用高能电子束照射烟气,生成大量活性物质,将烟气中的SO2和氮氧化物氧化成SO3和二氧化氮(NO2),进一步生成H2SO4 和硝酸(NaNO3),并被氨(NH3) 或石灰石(CaCO3)吸收剂

C、带电干式吸收剂喷射脱硫法(CD.SI):

原理:吸收剂高速流过喷射单元产生的高压静电电晕充电区,使吸收剂带上静电荷。当吸收剂注入烟道气流中时,吸收剂具有相同的电荷并相互作用排斥,表面充分暴露,使脱硫效率大大提高。该法干法处理,无设备污染和结垢现象,无废水和残渣,副产物可作肥料,不产生二次污染物,脱硫率大于90%,设备简单,适应性广。然而,这种脱硫方法依靠电子束加速器产生高能电子;一般大型企业需要大功率电子枪,对人体有害,所以还需要辐射屏蔽,所以对运维要求很高。四川成都热电厂建成一套电子脱硫装置,烟气中二氧化硫脱硫达到国家排放标准。

D金属氧化物脱硫法:

原理:根据SO2是一种比较活泼的气体的特性,氧化锰(MnO)、氧化锌(ZnO)、氧化铁(Fe3O4)@>、氧化铜(CuO)等氧化物。吸附力强,在常温或低温下,金属氧化物吸附SO2,在高温下,金属氧化物与SO2发生化学反应形成金属盐,然后吸附物和金属盐受热分解,氧化物通过洗涤法再生,这是一种干法脱硫法,虽然没有污水、废酸、无污染,但这种方法一直没有得到推广,主要是脱硫效率比较低,设备庞大,投资也比较大。操作要求高,成本高,该技术的关键在于新型吸附剂的开发。

以上几种SO2烟气处理技术目前应用广泛。虽然脱硫率较高,但工艺复杂,运行成本高,污染防治不彻底,造成二次污染。它与我国的经济和环境相协调。发展大政不兼容,需要探索研究新的脱硫技术。

三、半干法烟气脱硫技术

半干法脱硫包括喷雾干燥法脱硫、半干法和半湿法脱硫法、粉粒喷射床法脱硫法、烟道喷射法脱硫法等。

一种喷雾干燥法:

喷雾干燥脱硫的方法是利用机械或气流的力量将吸收剂分散成极细的雾滴。雾滴与烟气形成较大的接触表面积,发生在气相和液相之间。一种用于热交换、传质和化学反应的脱硫方法。常用的吸收剂有碱液、石灰乳、石灰石浆等。目前大部分装置都使用石灰乳作为吸收剂。一般情况下,这种方法的脱硫率为65%~85%。其优点:脱硫在气、液、固三相状态下进行,工艺设备简单,产品为干燥的CaSO、CaSO,易于处理,无严重的设备腐蚀和堵塞,耗水量少。缺点:自动化要求比较高,吸收量难以控制,吸收效率不是很高。因此,选择和研制合理的吸收剂是解决该方法的新问题。

B半干半湿法:

半干法和半湿法是介于湿法和干法之间的一种脱硫方法,其脱硫效率和脱硫剂利用率等参数也在两者之间。这种方法主要适用于中小型锅炉。烟雾控制。该技术的特点是:投资少,运行成本低,虽然脱硫率比湿法脱硫技术低,但仍能达到70%tn,而且腐蚀性小,占地少,可靠过程。与湿法脱硫系统相比,行业常用的半干法和半湿法脱硫系统节省了制浆系统,将湿法脱硫系统中的Ca(OH):水溶液改为CaO或Ca(OH)。 ):粉末和雾气。与干法脱硫系统相比,克服了炉内注钙法SO2和CaO反应效率低、反应时间长的缺点,提高了脱硫剂的利用率,工艺简单,具有良好的发展前景.

C粉一粒喷床半千法FGD法:

原理:含SO2的烟气经预热器进入喷粉床,脱硫剂预先制成粉末并与水混合。移动的颗粒充分混合,通过与热烟气接触同时进行脱硫和干燥。脱硫反应后的产物以干粉形式从分离器中吹出。该脱硫技术使用石灰石或熟石灰作为脱硫剂。脱硫率和脱硫剂利用率高,对环境影响小。但是,入口温度、床内相对湿度和反应温度之间有严格的要求。当浆料的含水率和反应温度控制不当时,脱硫剂会粘壁。

D烟道喷射半干法烟气脱硫:

该方法利用锅炉和除尘器之间的烟道作为反应器进行脱硫,不需要额外增加吸收容器,大大降低了工艺投资,操作简单,占地面积小,适合在我国开发应用。半干法喷烟脱硫是将吸收剂浆液喷入烟道,浆液液滴在蒸发的同时发生反应,反应产物以干粉形式排出烟道。

四、新兴的烟气脱硫方法

近年来,科技突飞猛进,环境问题上升到法律层面。我国科技工作者开发了一些新的脱硫技术,但大部分仍处于试验阶段,有待进一步的工业应用验证。

1.碱硫化脱硫

奥托昆普公司开发的碱硫化法脱硫法,主要以工业级硫化钠为原料,吸收SO2工业烟气,产品以产生硫磺为目的。反应过程相当复杂。有Na2SO4、Na2SO3、Na2S203、S、Na2Sx等物质,从产品中可以看出,该过程耗能高,副产品的价值为低的。华南理工大学士林大学的研究表明,过程中各种硫化合物的含量随着反应条件的变化而变化。溶液pH值控制在5.5—6.5之间,加入少量氧化。若使用添加剂TFS,产品主要生成Na2S2O3,过滤蒸发可得到高附加值的5H 0 ·Na2S2O3,脱硫率高达97%。反应过程为:SO2 Na2S=Na2S2O3 S。该脱硫新技术已通过中试,正在推广应用中。

2.膜吸收法

以有机高分子膜为代表的膜分离技术是近年来发展起来的一种新型气体分离技术,得到了广泛的应用,特别是在水的净化和处理方面。中科院大连理化所金梅等科研人员创造性地利用膜吸附脱除SO2气体,效果显着,脱硫率达90%。其工艺流程是:采用聚丙烯中空纤维膜吸收器,以NaOH溶液为吸收液脱除SO2气体,其特点是利用多孔膜将气体SO2气体与NaOH吸收液分离,SO2气体通过多孔膜中的孔。在气液界面,SO2与NaOH迅速反应,达到脱硫的目的。该方法是膜分离技术与吸收技术相结合的新技术,能耗低,操作简单,投资少。

3 微生物脱硫技术

根据微生物参与硫循环各个过程并获得能量的特点,利用微生物进行烟气脱硫如下:在好氧条件下,通过脱硫菌的间接氧化,将烟道中的SO2气体被去除。它被氧化成硫酸,细菌从中获得能量。

与传统的化学和物理脱硫相比,生物脱硫基本没有高温、高压、催化剂等外部条件,在常温常压下操作,工艺简单,无二次污染。国外已利用地热发电站每天去除5t H:S;计算微生物脱硫的总成本是常规湿法的50%。有机硫和无机硫都可以产生无机硫SO2,一旦燃烧后被微生物间接利用。因此,发展微生物烟气脱硫技术具有很大的潜力。四川大学王安等人在实验室条件下选择氧化亚铁进行脱硫研究,在较低液气比下脱硫率达到98%。

烟气脱硫技术发展趋势

现有的各种技术各有优缺点石灰石粉用于脱硫,具体应用要详细分析,从投资、运营、环保等多方面选择合适的脱硫技术。随着科学技术的发展石灰石粉用于脱硫,一项新技术的产生将涉及许多不同的学科。因此,关注其他学科的最新进展和研究成果,并将其应用到烟气脱硫技术中,就是开发新的烟气脱硫技术。例如,微生物脱硫、电子束脱硫等新型脱硫技术,由于其独特的特点,将有很大的发展空间。随着人们对环境治理的日益重视和工业烟气排放量的不断增加,投资少、运行成本低、脱硫效率高、脱硫剂利用率高、污染少、无二次污染的脱硫技术必将成为未来烟气脱硫技术。气体脱硫技术发展的主要趋势。

各种烟气脱硫技术在脱除SO2的过程中取得了一定的经济效益、社会效益和环境效益,但仍存在一些不足。随着生物技术和高新技术的不断发展,电子束脱硫技术、生物脱硫等一系列高科技、适用性强的脱硫技术将取代传统的脱硫方法。

五、脱硝技术

在常见的脱硝技术中,减氮减排技术措施根据氮氧化物的形成机理可分为两类:

一类是源头治理。控制煅烧过程中 NOx 的形成。其技术措施:①采用低氮燃烧器; ②在分解炉和管道内进行分级燃烧,控制燃烧温度; ③改变配料方案,使用矿化剂降低熟料烧结温度。

另一类是从头到尾的治理。控制烟气中NOx排放的技术措施:①“分级燃烧SNCR”,已在国内试点; ② 选择性非催化还原(SNCR),已在中国试点; ③ 选择性催化还原(SCR),已在中国试点。目前欧洲只有三线实验; ③SNCR/SCR联合脱硝技术,国内水泥脱硝尚无成功经验; ④ 生物反硝化技术(处于研发阶段)。

国内脱硝技术尚处于探索示范阶段,尚未科学总结。各种设计工艺技术路线和设备设施是否科学合理,运行是否可靠?脱硝效率、运行成本、能耗、二次污染物排放等都将通过实践检验。

脱硝技术可分为:

燃烧前的脱硝:

(1)加氢脱硝,

(2)洗涤

燃烧过程中的反硝化作用:

(1)低温燃烧,

(2)低氧燃烧,

(3)FBC燃烧技术,

(4)@>使用低 NOx 燃烧器,

(5)煤尘分离,

(6)油烟再循环技术

燃烧后的反硝化作用:

(1)选择性非催化还原反硝化(SNCR),

(2)选择性催化还原脱硝(SCR),

(3)活性炭吸附,

(4)@>电子束脱硝技术

1.选择性催化还原(SCR)脱硝技术

SCR脱硝工艺利用催化剂在一定温度(270~400℃)下将烟气中的NOx与来自还原剂供应系统的氨气混合,然后进行选择性催化还原反应生成氮气和水,从而减少NOx的排放,减少烟气对环境的污染。

SCR反应过程中使用的还原剂可以是液氨、氨水(25%NH3)或尿素。

SCR脱硝工艺系统可分为液氨储运系统(液氨作为还原剂)、氨气制备和供应系统、氨/空气混合系统、氨喷射系统、烟气系统、SCR反应器系统和氨气系统 气体应急处理系统等

大型燃煤机组SNCR脱硝效率可达25%~40%,小型机组可达80%。由于该方法受锅炉结构尺寸影响较大,多用作低氮燃烧技术的补充处理方法。其工程造价低,布置简单,占地面积小,适合旧厂房改造,新厂房可根据锅炉设计使用。

选择性催化还原(SCR)是目前最为成熟的烟气脱硝技术。是一种炉后脱硝方法。它于 1960 年代末和 1970 年代在日本首次商业化。在金属催化剂的作用下,(NH3,尿素)选择性地与NOx反应生成N2和H2O,而不是被O2氧化,所以称为“选择性”。目前国际上流行的SCR工艺主要分为氨SCR和尿素SCR两种。这两种方法都是利用氨对NOx的还原作用,在催化剂的作用下,NOx(主要是NO)被还原为对大气影响不大的N2和水,还原剂为NH3。

目前,SCR中使用的催化剂大多以TiO2为载体,以V2O5或V2O5-WO3或V2O5-MoO3为活性成分,制成蜂窝型、板型或波纹型三种。用于烟气脱硝的SCR催化剂可分为高温催化剂(345℃~590℃)、中温催化剂(260℃~380℃)和低温催化剂(80℃~300℃)。不同的催化剂有不同的反应温度。 如果反应温度过低,催化剂的活性会降低,导致脱硝效率下降,如果催化剂继续在低温下运行,催化剂会永久性损坏;如果反应温度过高,NH3容易被氧化,产生的NOx量增加,会引起催化剂材料的相变,降低催化剂的活性。目前国内外大部分SCR系统采用高温催化剂,反应温度范围为315℃~400℃。该方法在实际应用中的优缺点如下。

优点:该法脱硝效率高,价格相对低廉。目前在国内外工程中得到广泛应用,已成为电厂烟气脱硝的主流技术。

缺点:燃料中含有硫磺,在燃烧过程中会产生一定量的SO3。添加催化剂后,在好氧条件下,SO3的生成量大大增加,并与过量的NH3结合生成NH4HSO4。 NH4HSO4 具有腐蚀性和粘性,会损坏尾烟道设备。 Although the amount of SO3 generated is limited, its impact cannot be underestimated. In addition, the catalyst poisoning phenomenon can not be ignored.

2.Selective Non-Catalytic Reduction (SNCR) Denitrification Technology

SNCR method is mainly to spray nitrogen-containing reducing agent (urea, ammonia water or liquid ammonia) into flue gas at a temperature of 850-1100 °C to make it undergo a reduction reaction, remove NOx, and generate nitrogen and water. Because nitrogen-containing reductants are selective for NOx reduction in a certain temperature range and in the presence of oxygen, and do not require catalysts in the reaction, it is called selective non-catalytic reduction. The main equipment of the SNCR system adopts a modular design, which is mainly composed of a reducing agent storage and delivery module, a dilution water module, a mixing and metering module, and an injection module.

3. SNCR-SCR combined process denitrification technology

SNCR/SCR combined process is the combined application of SNCR technology and SCR technology, that is, in the high temperature zone of 850-1100 ℃ in the upper part of the furnace, urea is used as a reducing agent, and the reducing agent is accurately distributed to each A spray gun is then sprayed into the furnace through the spray gun to achieve the removal of NOx. The excess escaped ammonia enters the furnace with the flue gas and is equipped with a small amount of catalyst in the SCR denitration reactor to achieve secondary denitration.

SNCR/SCR hybrid denitration system is mainly composed of reducing agent storage and preparation, transportation, metering and distribution, injection system, flue gas system, SCR denitration catalyst and reactor, electrical control system and other parts.

六、Summary of application of desulfurization and denitrification technology in boiler enterprises

The desulfurization and denitrification technology of boiler enterprises, most of the existing domestic boiler manufacturers use coal or gas as the combustion medium. For coal-fired boilers,

The most mature technology in domestic application is FGD method (using absorbent or adsorbent to remove sulfur dioxide in flue gas) desulfurization technology;

Denitration is mainly based on selective catalytic reduction SCR technology.

Technical comparison of FGD method

SCR denitrification technology is the most mainstream method for removing NOx in the world. This method can be added to the denitration device under the existing FGD process. In an oxygen-containing atmosphere, the reducing agent is limited and the catalytic process of reacting with NO in exhaust gas Known as selective catalytic reduction, suitable catalysts and reducing agents should have the following characteristics:

1)The reducing agent should be highly reactive.

2)The reducing agent can selectively react with NOx instead of reacting with the oxidizing substances present in the flue gas in large quantities.

3)The reducing agent must be inexpensive in order for the removal process to operate at low cost.

4)@>The catalyst should greatly reduce the NOx reduction temperature.

5)The catalyst should have high catalytic activity to facilitate the effective reduction of low-concentration NOx in flue gas.

6)The catalyst selectively reacts with the reducing agent and NOx to form N2, and is inert to the reaction between the reducing agent and other oxidizing substances in the flue gas.

4)4@>The catalyst should be structurally stable.

4)5@>The catalyst will not be poisoned by other components of the flue gas.

For the boiler industry, it is necessary to study the simultaneous desulfurization and denitrification technology. At present, most of the domestic desulfurization and denitrification technologies are used alone. This method results in repeated equipment construction, high energy consumption, high personnel costs, and high operating costs. Simultaneous desulfurization and denitrification technology This can avoid such problems to a certain extent.

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-06-19 14:02:27

2022-06-19 13:58:03

2022-06-19 12:58:03

2022-06-19 11:58:03

2022-06-19 11:05:01

2022-06-19 08:58:03

热点排行

精彩文章

2022-06-19 13:58:04

2022-06-19 12:58:04

2022-06-19 11:58:04

2022-06-19 10:58:04

2022-06-19 09:58:04

2022-06-19 08:58:04

热门推荐