时间:2022-09-04 16:09:21来源:网络整理

随着模具工业的快速发展,我国在冷作模具钢材的研发方面取得了长足的进步。新型Cr8系列冷作模具钢虽然兼有高韧性的中合金冷作模具钢和高合金冷作模具钢的工作模具钢强度高、耐磨性好的优点,基本解决了早期脆性断裂、不足的问题。市场上常用的冷作模具钢的韧性或变形失效,但冷作模具材料的磨损失效问题仍然难以解决。为了延长模具的寿命,在保证强度和韧性的前提下解决磨损问题。

本文以高碳高铬自润滑冷作模具钢为基础,结合各种摩擦磨损试验方法的抗磨性能,对比分析其抗磨机理。结果表明,高碳高铬自润滑冷作模具钢的摩擦系数远低于其他传统钢种,表现出优异的抗磨性能和较大的工程应用价值,但其抗磨性以及减摩和自润滑性能 自润滑相的机理和调节技术尚未得到系统研究。

01

1 简介

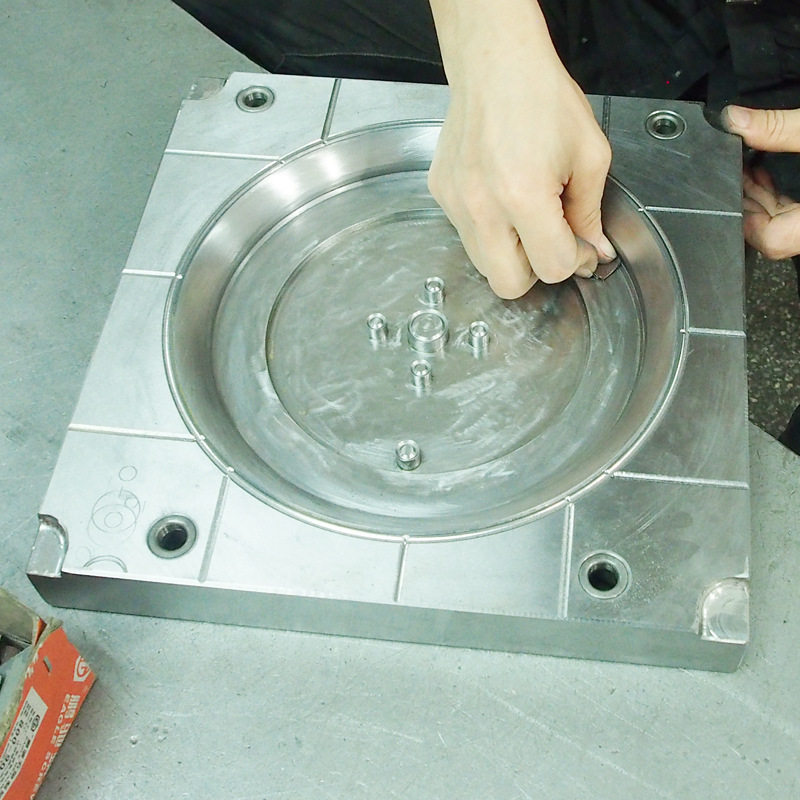

冷作模具钢用于制造金属冷变形的模具,如冷冲、冷镦、冷挤压、落料、拉深、拉丝等模具。冷作模具钢要求具有较高的硬度和耐磨性,良好的耐磨性、抗变形性、抗弱化性、抗断裂性、抗疲劳性等性能。冷作模具是汽车行业使用最多的模具,近年来,各种新车不断推向市场,汽车钢板的强度要求进一步提高。高要求,日本、奥地利、瑞典等国开发了一系列高耐磨、高韧性的Cr8系列冷作模具钢,如日本大同特钢公司研制的DC53,和瑞典 ASSAB 公司的 ASSAB88。等待。在充分考虑我国冷作模具钢发展现状和模具行业需求的基础上,2017年,更先进、更专业、更高要求的最新标准“B/T 34564.1-制定了2017年“冷作”。模具钢第1部分:高韧性高耐磨钢,其中Cr8Mo2SiV是高韧性高耐磨冷作模具钢的代表钢种。但是,模具材料的高耐磨性必然会导致摩擦磨损增大的问题,导致几何形状发生变化,模具性能急剧恶化,模具早期失效。为了减少摩擦和磨损,润滑是减少摩擦和磨损的常用方法。传统的润滑脂在长期高温高负荷下容易干燥碳化,成为磨粒,反而会加剧磨损;固体润滑膜涂层使用较多,但涂层与基体的机械结合强度较低,使用方便。脱落; WC/MoS2、FeS/Cu等复合粉末冶金烧结材料具有自润滑作用,但生产成本高,力学性能难以满足要求。由此可见,上述方法在一定程度上都有其局限性。近年来,研究人员受到铝基和铜基合金的启发。如果钢中加入一定量的S、Cu、Al等合金元素,它能够在钢中原位自生固体润滑剂,即在钢基体上可以生成细小分散的自润滑相,材料在使用时,其表面也能释放出润滑的固体结合剂,形成固体润滑膜。,消除啮合现象,使钢材在保持原有高耐磨性的前提下,具有自身的润滑和减摩作用,从而大大提高其抗磨性能。

目前,这种自润滑冷作模具钢是一个全新的概念,其研究和生产还处于未公开阶段。在国内外一些公共学术期刊或宣传资料中只看到了相关报道。研究和控制尚不明确,因此本文旨在通过研究冷作模具钢及其类似合金系钢的文献,回顾S、Cu、Al等合金元素在新型冷作模具钢中的作用。通过表征不同形式的摩擦磨损性能与显微组织之间的内在关系,揭示了钢中自润滑相的形成机理,简述了自润滑钢中自润滑相的控制方法,并说明了自润滑相的作用。讨论了自润滑相的热处理工艺。

02

2 主要合金元素在自润滑钢中的作用

目前,市场上常用的通用冷作模具钢的关键共性技术问题一直是科研人员的热点和难点。由于耐磨模具与工件之间的剧烈摩擦,模具工作部分与被加工材料之间的焊接导致模具的几何形状和尺寸发生变化,导致模具异常磨损。针对以上问题,通过文献研究发现,最常见的方法是采用适当的锻造工艺、球化退火和调质工艺,最大限度地破坏大颗粒网状一次碳化物,或者采用深冷处理、TD和氮化,等表面处理技术,提高表面耐磨性。

本文采用的高碳高铬自润滑冷作模具钢是一种合金化思路的新方法,在钢中原位自生润滑相,提高了基体整体性能。其合金化思想主要是基于上述科学问题。为保证足够的淬透性和减少一次碳化物偏析,最低Cr应控制在8%左右;另外,添加了V;对于不含V的碳化物,为了减少二次硬化的问题,有的可以通过加入一定量的W和Mo进行二次硬化,加入Ni和Al形成Al3Ni金属间化合物,二次硬化可以通过它们的析出来补偿硬化,并能在一定程度上抵消调质引起的膨胀,从而获得很小的热处理变形量;添加的Cu可以作为形核核,使Al3Ni的析出温度降低到接近二次硬化温度,而Cu和A可以提高耐腐蚀性和高温抗氧化性;最重要的是,加入S后,形成的硫化物起到自润滑相的作用,提高了可加工性,提高了耐磨性。鉴于此,本文所评述的材料主要为Fe-1.0%C-8.3%Cr-Ni-Mo-W-Al-Cu-S等合金元素并添加了 Cu。碳素高铬自润滑冷作模具钢。而Cu和A可以提高耐腐蚀性和高温抗氧化性;最重要的是,加入S后,形成的硫化物起到自润滑相的作用,提高了可加工性,提高了耐磨性。鉴于此,本文所评述的材料主要为Fe-1.0%C-8.3%Cr-Ni-Mo-W-Al-Cu-S等合金元素并添加了 Cu。碳素高铬自润滑冷作模具钢。而Cu和A可以提高耐腐蚀性和高温抗氧化性;最重要的是,加入S后,形成的硫化物起到自润滑相的作用,提高了可加工性,提高了耐磨性。鉴于此,本文所评述的材料主要为Fe-1.0%C-8.3%Cr-Ni-Mo-W-Al-Cu-S等合金元素并添加了 Cu。碳素高铬自润滑冷作模具钢。

03

3 自润滑钢的抗磨机理分析

从研究文献中可以看出,大部分试验采用样品试验来近似实际工况,如销盘磨损、球盘磨损、环块磨损、四球磨损等,但很少有文献使用台架测试。或采用试验方法,在实际使用条件下,用真实零件进行摩擦磨损试验。虽然样品测试成本低、周期短,可在短时间内进行多参数、重复测试验证,但温度、压力、速度和使用环境与实际工作存在较大差距零件的条件。鉴于此,本文选择了三种不同的测试方法。第一种方法是使用测试方法,即 直接评价自润滑冷作模具钢在实际工况下的耐磨性。二、三重采用样品试验的方法,研究分析抗磨机理。

第一次试验使用80吨曲柄压力机进行下图1所示的帽形弯曲试验。模具为国外某厂研制的S-MAGIC自润滑冷作模具钢。测试结果表明,S-MAGIC钢在3次冲程后均未出现划痕,而其他模具材料均出现明显划痕。工件表面的划痕主要是由于模具滑动时产生的磨粒,在高负荷下冷焊沉积在工件表面。工件表面的磨损颗粒通过冷焊形成新的金属表层,表明该钢具有良好的抗磨效果。

图1 帽子弯曲试验示意图

第二个测试使用球盘磨损方法,如图 2 所示。圆盘试样由上述帽形弯曲试验中使用的模具制成。结果表明,S-MAGIC钢的摩擦系数明显低于其他常规钢。摩擦系数与摩擦时间的斜率可以表明接触区粘附层面积的增加,而S-MAGIC钢的斜率最小,表明粘附磨损非常轻微,进一步表示钢在另一种磨损形式下是好的。减摩效果。

图2 帽子弯曲试验示意图

从以上两次摩擦磨损试验可以清楚地看出,S-MAGIC钢的表面划痕和摩擦系数远小于其他传统钢种。因此得出结论,通过添加S、Cu等合金元素,可以在钢中原位生产。自润滑相,从而大大提高钢的抗磨性能。为表征S、Cu等合金元素对耐磨性的直观影响,文献采用多组10kg小钢锭精炼控制化学成分变量的方法,直观反映不同化学成分对耐磨性的影响。摩擦系数的组成。这些成分变量受控的钢主要有:SKD11、8%Cr钢,

图3 小锭钢球的摩擦磨损试验结果

从图 3 可以看出,对于初始摩擦系数,S-MAGIC 钢和-Al 钢最低,-WMo 钢和-Cu 钢最高,而-WoSo 钢的值较高主要是由于没有 W 和 Mo 元素形成二次硬化。导致硬度较低,-Cu钢的高摩擦系数主要是由于添加S引起的腐蚀磨损。相比之下高铬高硬度,S和Cu的添加显着降低了钢的摩擦系数。S-MAGIC钢摩擦系数的锯齿状振动反映摩擦副之间的粘着层剥离后形成自润滑层,反复粘着剥离,直接证明自润滑的效果关于减少磨损。所以,综合以上实验结果可以看出,S可以使钢获得优良的切削加工性。这种机制可以分为两部分。一是S与钢中的W和Mo结合,在原位形成细分散的MxSy金属硫化物。自润滑相具有六方晶体结构,易于沿密排面滑动并发生塑性变形,从而具有良好的润滑性能,因此可显着降低摩擦副之间的摩擦因数,提高摩擦副之间的摩擦系数。抗磨损性能。此外,在金属切削或一定负荷接触过程中,在摩擦产生高温的接触区S和Fe的接触区形成FeS润滑模层,使摩擦副之间材料的附着力降低,进一步降低了粘着磨损。另一方面,S通过转变为SO42-在大气中引起腐蚀,这也是-Cu钢在球盘试验中摩擦系数高的原因,加入Cu后,起到活化阴极,促进阳极钝化,因此腐蚀磨损得到抑制,摩擦系数大大降低。此外,添加的部分Cu也能溶解到固溶体中,起到析出强化作用,在一定温度下,可以析出纳米级的ε-Cu相,产生析出强化,可以显着提高钢的强度。第三次试验采用销盘磨损法,如图4所示。与大多数往复摩擦形式不同,该测试采用非往复线性销平面磨损形式,因为在实际冲压中,工具表面在每个行程中都接触到一个新的、未磨损的板面。销钉采用三种试验材料,一种为标准D2钢高铬高硬度,另两种为+Cu 8%Cr钢和+CuAl 8%Cr钢。从结果可以看出,+Cu钢和+CuAl钢的初始摩擦系数略低于标准D2钢。而对于严重磨损的临界滑动距离,CuAl钢最小,+Cu钢次之,D2钢最大,硬度最高的+CuAl钢临界滑动距离最长,所以+CuAl钢的耐磨性最好。并通过对销钉材料和待磨工件表面磨痕演变的SEM图像分析,可以看出其类型、含量、钢基体中碳化物的大小和分布对耐磨性有很大影响,一次碳化物使钢的耐磨性恶化。磨削性能,二次碳化物含量越多,粒度越细,分布越分散,耐磨性越好。

图4 销平面摩擦磨损试验示意图

综合以上测试分析可知,一致的结果几乎是一致的。在钢中加入S、Cu等合金元素,可以显着降低钢的摩擦系数,并通过其自润滑作用大大提高钢的耐磨性,从而提高模具的使用寿命。然而,自润滑相在钢中摩擦磨损过程中的作用机理分析和微观表征却鲜有研究,这也是未来研究人员对该钢研究的重点和难点。

04

4 自润滑钢中自润滑相的调节

本文研究了不同表面处理条件下热作模具钢与压铸润滑剂的相互作用。通过研究润湿角、润滑剂在钢表面上的扩散以及铝合金在粗糙和抛光表面上粘附铝的趋势,研究了不同表面处理的影响。事实上,粗糙的表面轮廓会产生毛细力,有助于分解喷射的润滑剂液滴,从而促进润滑剂液滴的扩散和新的连续润滑剂膜的形成。

喷丸表面粘铝的趋势降低可以通过减少接触面积和提高润滑剂储存能力的协同效应来解释,从而减少腐蚀坑和测试前后表面粗糙度的极其有限的变化。另一方面,光滑的表面具有较差的润湿性和储存润滑剂的能力,因此抛光试样比喷丸试样更容易发生粘铝、腐蚀坑的形成以及表面粗糙度的波动较大。这些方面将对热作模具钢在铝合金压铸中的应用产生重大影响,导致铸件质量迅速下降。

除此之外,模具表面抛光是一项复杂且昂贵的工艺,因此仅用于一些特殊应用,例如光学应用的铸件。然而,喷丸表面只能在充分润滑的情况下减少腐蚀。事实上,如果润滑条件较差,表面的波峰和波谷可能是优先腐蚀的位置。

05

5 结论与展望

自润滑冷作模具钢作为一种新型的高端冷作模具钢,具有良好的表面强韧性比和优良的抗磨性能。有望解决传统冷作模具的磨损失效问题,热处理变形极小。,模具热处理后尺寸精度高,对精密复杂的高端冷冲压模具国产化起到至关重要的作用。(1)高碳高铬自润滑冷作模具钢与传统冷作模具钢相比,摩擦系数更低,耐磨性更高。(2)通过控制化学成分变量试验,可看到了,这种钢优异的耐磨性主要归功于添加了S和Cu形成硫化物自润滑相。(3)这种钢的耐磨性可以通过二次硬化析出大量的二次碳化物,与此相比,自润滑冷作模具钢的润滑机理研究仍属空白,尤其是钢中S、Cu、Ni、Al等元素组成的相,种类及含量与组织性能的定量关系分析是今后研究的难点。自润滑冷作模具钢的润滑机理研究仍属空白,特别是钢中由S、Cu、Ni、Al等元素组成的相。类型和含量与组织特性之间的定量关系分析是未来研究的难点。自润滑冷作模具钢的润滑机理研究仍属空白,特别是钢中由S、Cu、Ni、Al等元素组成的相。类型和含量与组织特性之间的定量关系分析是未来研究的难点。

文章转载自:吴红青、宁辉、吴晓春。高碳高铬自润滑冷作模具钢耐磨性研究[J]. 模具行业, 2020, 46(2):18-21.@ >

商务合作

商务合作

#林文博(先生)

电话:

#何希娟(女士)

电话:

尚达新轮感谢您的关注!

过去的亮点:

点击“观看”

为上大新轮“点赞”

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-09-04 15:58:13

2022-09-04 15:15:02

2022-09-04 14:32:32

2022-09-04 14:32:04

2022-09-04 13:49:11

2022-09-04 13:06:13

热点排行

精彩文章

2022-09-04 14:32:37

2022-09-04 13:06:28

2022-09-04 12:23:28

2022-09-04 11:40:05

2022-09-04 10:57:15

2022-09-04 10:14:23

热门推荐