时间:2022-05-18 09:01:37来源:网络整理

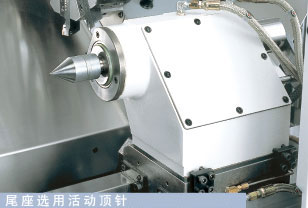

C0630车床尾座设计手册一、车床尾座的设计背景及意义车床是制造业中主要使用车刀对旋转工件进行车削的机床。车床主要用于加工轴、盘、套筒等具有回转表面的工件,是机械制造和修理厂中使用最广泛的一种机床。其结构主要分为:头架、尾架、光面丝杠、丝杠、滑轨箱、床身、进给箱、刀架。尾座是车床的重要部件之一,在车床加工中起着重要的作用。尾座套筒安装在车床右导轨上,可与中心一起安装,以支撑较长工件的右端,安装钻头、铰刀进行加工。还可安装丝锥攻丝工具和圆柱承插螺纹工具加工内外螺纹。尾座本体可沿尾座导轨纵向调整移动,然后下压尾座张紧手轮,将座夹在所需位置。用于切削的纵向进给。C0630车床是一款经济型轻型车床,具有加工范围大、主轴变速范围广、具有普通车床基本功能、低功耗等特点。在该机床上,除车外圆、HT200端面、切槽、镗孔等工艺工作外,还可进行钻孔、铰孔、公制和英制内外螺纹车削、攻丝、螺纹加工。所以,

以适应不同长度工件的加工。加工完工件后,拧紧螺母M24(22 M24x75(23),带动螺柱24)将尾座锁定在床身上。(注:零件编号详见A0图)< @三、车床尾座的设计 尾座是卧式车床的重要附件,其主要作用是加工特别是轴类零件时对中,同时还具有辅助支撑和夹紧的作用。 C0630卧式车床结构设计合理,动静刚度好,精度高,套筒与尾座的运动均采用机械驱动油压尾座如何拆顶针,套筒与尾座的夹紧和松开由相关机构夹紧。合模力足够大,安全可靠,工人操作简单、方便、高效。这种结构尾座的优点是:精度保持性好、刚性高、精度高、抗震性能好。该结构尾座采用整体箱形结构设计。经过有限元分析计算,通过尾座内肋的合理布置,提高了尾座的刚度和固有频率,避免了加工过程中对加工精度的影响。该结构尾座采用整体箱形结构设计。经过有限元分析计算,通过尾座内肋的合理布置,提高了尾座的刚度和固有频率,避免了加工过程中对加工精度的影响。该结构尾座采用整体箱形结构设计。经过有限元分析计算,通过尾座内肋的合理布置,提高了尾座的刚度和固有频率,避免了加工过程中对加工精度的影响。

尾座采用低应力、高强度灰口铸铁,人工时效处理好,热变形小。工作面大大减少,如零件之间的配合面。这种结构的尾座可以减少配套面积,达到高加工效率,满足现代加工要求,减少资源浪费,符合国家节能减排政策。要求。而且,如果采用这种尾座,加工装配的可制造性更好,节省了加工装配的总成本,降低了尾座的总重量和总成本。下面详细介绍车床尾座几个主要部分的设计3. 1 通过工艺分析整体布局后,确定尾座所需的运动,如何实现这些运动,哪个部分产生运动以及如何产生所需的运动。整体布局考虑了运动、运动控制、机床操作位置等。总体布局是指根据工艺要求确定所需的运动,确定相关部件与各部件的相对运动和位置关系,确定其他机构的配置,制作部件的连接尺寸图。总体布局的基本要求如下。便于使用。具体来说,易于操作、调整和维修机床;便于运输、装卸工件,并取出芯片。美丽的形状。总体布局设计的一般方法是先根据工艺分析分配相关运动,选择传动形式和支撑形式,然后布置操纵部件,制定提高部件性能和技术经济指标的措施在布局中。

申诉方式之间有密切的联系,必要时可以穿插或并行使用。3.2 尾座体设计 普通卧式车床C0630的尾座体是尾座的主要机械部分,是支撑其内部零件的整体框架。可以说尾座本体的设计直接影响到后续的设计。时序主要参考其他同类产品的尾座本体,根据厂家在生产中积累的生产经验稍作修改。一般尾座的手轮位于操作者的右手边,而我设计的尾座手轮则位于操作者的正前方。也可以说是一种结构创新,满足了不同运营商的加工习惯。. 此外,尾座本体的壁厚应尽可能均匀,这样可以有效降低铸造难度,避免缩孔、起泡等影响其外轮廓和技术要求的因素。同时,边角应设计成圆角,以减少集中应力。尾座本体材质为HT200铸件。在尾座体设计过程中考虑到加工工艺,需要设计工艺凸台和工艺,这样可以减少加工量,提高效率。3. 3 尾座顶板的设计 车床尾座顶板是车床加工过程中起定位作用的重要部件。它可以与主轴一起限制加工零件的自由度,还可以对工件进行定心,因此往往要求顶面的精度更高。零件加工时,尾座轴线与车床主轴轴线应保证较高的同轴度和直线度。中心支撑工件,定位工件的旋转中心,承受刀具在加工过程中产生的切削力。陀螺的精度往往要求更高。零件加工时,尾座轴线与车床主轴轴线应保证较高的同轴度和直线度。中心支撑工件,定位工件的旋转中心,承受刀具在加工过程中产生的切削力。陀螺的精度往往要求更高。零件加工时,尾座轴线与车床主轴轴线应保证较高的同轴度和直线度。中心支撑工件,定位工件的旋转中心,承受刀具在加工过程中产生的切削力。

中心是机床加工中的重要组成部分。它可以支撑具有复杂端面的零件和不允许中心孔的零件。一端放入尾座套筒中。锁顶主要是依靠锁顶的锁紧力和锁紧机构提供的压力,其主要的夹紧工作原理将在下文中提及。烙铁头一般由专门的工厂生产。我们只需要根据自己的需要购买和生产。因为普通卧式车床C0630属于中小型加工设备,尾座整体尺寸不是很大,所以我们选择刀尖。莫氏锥度是锥度的国际标准,用于精密定位的过盈配合。因为锥度,它可以传递一定的扭矩,因为锥度,很容易拆卸。使用了摩擦原理。在一定的锥度范围内,工件可自由拆装,同时在工作时不会影响使用效果,如钻孔用锥柄钻头。锥柄安装好后,钻头无需在锥柄处旋转即可将工件钻入所需的孔内。与3.4支座的设计相比,支座是设备的基本构件,包括横梁、摇臂、底座、箱体等,这些构件一般都比较大,所以也称为大件。支撑的种类很多。按结构可分为底座式、箱式、框架式和平板式;按结构可分为整体式和组装式;按制造方法可分为铸造式、焊接式、螺栓式和组合式;按力学模型可分为杆结构、板壳结构和实体结构。支架的主要功能主要包括以下几点。

独立完成一些功能,如支架、支撑套等。 支撑的设计步骤 支撑的结构和形状很复杂,受力条件也很复杂,很难进行简化的理论计算符合实际。因此,在设计中,首先根据其使用要求进行受力分析,然后根据受力等要求,并参照现有同类型设备,初步确定其形状和尺寸。对于重要的支座,可以通过有限元法初步选定支座的形状和尺寸,并通过计算机校核或模拟实验获得其静、动态特性。最佳解决方案3. 5 套筒运动的进给机构如上图所示为丝杠螺母结构。这种结构主要用于驱动套筒的运动。然后里面的顶针一个接一个地移动。在加工过程中,特别是加工一些轴向长度较短的零点时,往往需要移动套筒顶针,以实现工件的精确定位和夹紧。此时,如果采用如图所示的结构。从而可以大大简化结构,节省成本,提高效率。3.6 操纵机构设计 操纵系统是可以实现对机器运行状态进行人工控制的机构及其装置的组合。机械系统的类运动换向,传动系统中传动路径的变化、执行系统的运动方式等都是由操纵控制系统的给定输入决定的。操作机构虽然不直接参与机床的工作运动,也不直接影响机床的精度、刚度和寿命,但对机床的布局、性能、生产效率和外观有一定的影响。机床。

因此,在确定机床总体方案时,应考虑运行机构,与相关部件一起进行结构设计。运行机构应满足的基本要求:轻巧省力。在控制系统的设计中应尽量减少控制力,有利于提高劳动生产率和安全性,提高控制系统的灵敏度。手轮和手柄的操作力不得超过GB9061对操作力的规定。可以采取以下措施。选择合适的传动比和杠杆比,适当加长操作手柄或加大手轮直径;将常用的操作部件布置在人手可及的易操作区域,操作简单,易记。为了操作方便、舒适,不仅要求操作力和操作行程的大小要合适,而且还要求操作件的形状、尺寸、排列、运动方向、各操作件的标记等。 ,操作顺序应符合人的条件和动作习惯。为了减少操作过程中的错误并防止事故发生,请采取以下措施。操作部分和运动部分的运动方向要一致,手轮、曲柄等的转动方向要符合操作习惯,即顺时针转动时,运动部件的运动方向应远离操作者或向右;操作手柄的尺寸应与人手的比例不宜过大或过小。操作部件定位可靠。换向和换向的操作机构必须定位可靠,以免在操作过程中自动松动。有时控制系统还需要具有自锁、联锁功能或自动复位功能。另外,根据机床的特点,对操作机构也应该有不同的要求。3.7尾座的结构技术尾座,即铸件的结构,是指铸件的形状、内腔、壁厚和壁间的连接形式,

在设计铸件结构时,不仅要保证零件的使用要求,还要考虑铸件的铸造性能要求,以及切削工艺对铸件结构的要求,即结构铸件的工艺要求。质量好的铸件应具有轮廓清晰、尺寸准确、组织致密、颗粒细小的特点。铸件性能是影响铸件质量的重要因素。一般来说,应考虑以下几个方面: 铸件的壁厚要合理。铸件壁厚越大,金属液流动时的阻力越小,保持液态的时间越长,有利于金属液充满型腔。但随着壁厚的增加,金属液的冷却速度降低,壁厚铸件容易出现缩孔、缩松、晶粒粗大等缺陷,从而降低铸件的力学性能。在这方面,各种铸造合金都存在临界壁厚。铸件的壁厚应尽可能均匀。如果铸件壁厚差异太大,在厚壁处难免会出现冷却缓慢的热点。当热点处的最终冷凝没有得到充分补偿时,就会出现缩孔、缩孔和粗晶粒。同时,由于不同壁厚的冷却速度不同,厚壁与薄壁之间会产生热应力,这可能会导致热裂纹。对于壁厚差异较大的铸件,容易因收缩不均而变形。墙壁之间的连接应该是合理的。应有铸造圆角;如果在铸件拐角处采用直角连接,不仅会在此处形成热点,容易产生缩孔和结晶薄弱区,而且会产生应力集中,容易导致铸件产生裂纹。结晶薄弱区。

壁厚与薄壁的连接应逐步过渡。不同壁厚的连接应逐步过渡,避免突变;墙壁之间的连接应避免以锐角交叉。两个或多个铸件壁的接缝往往会形成热接缝。如果可以避免交叉结构和锐角的交叉,就可以防止缩孔等缺陷。. 3.8 套筒夹紧机构设计 套筒夹紧机构设计时,主要包括带螺纹的轴和上下套筒。该机构的工作原理是上下套筒相对运动,将套筒挤压到里面,从而将其夹紧。需要夹紧时,操作手柄油压尾座如何拆顶针,机构上套筒受压力向下运动,而此时下套筒由轴丝杆带动。所以下袖的运动是向上的。在上下套筒的相对运动过程中,中间套筒被夹紧。该结构夹持力大,安全可靠,能满足设计要求。3.9 装配式结构技术产品的结构可制造性包括产品生产的可制造性和产品使用的可制造性。前者指其制造的难度和经济性,后者指其在使用过程中的维护保养。以及维护的便利性和经济性。除了零件结构的装配过程,产品的生产过程还包括产品结构的组装结构过程。在产品的整个生产过程中,机器结构的装配过程占有非常重要的地位。组装过程的难度、成本以及机器的好用在很大程度上取决于其自身的结构。因此,产品结构的装配过程也是评价机器设计质量的标志之一。

根据公式Fc Kc(fap)N,对产品结构的装配要求主要是容易保证装配质量,装配生产周期要短,装配劳动力要少。总结起来,有以下六个要求。结构继承更好。可继承现有产品结构,便于零部件的标准化、通用化、系列化,可减少人工、降低成本、提高装配生产率;可以分成几个独立的组装单元;每个装配单元必须有正确的装配基准;便于组装和调整;四、 尾座的设计计算,根据工件最大长度和最大回转外径,假设工件最大重量Q=2760N。中心三爪卡盘支撑的工件可简化为简支梁,尾座载荷Q/2=1380N 尾座主轴从尾座本体伸出的最大长度 100mm 尾座套筒直径 90mm 钢的弹性模量 2.1xi06kgf/cm 截面惯性矩 1=201xi04mm 上伸套长度 99mm 查表显示单位切削力KC= 2305N/mm2 0.3mm/rap 3.4mm,所以切削force Fc 2370N 机床加工如此重的工件时,尾座主轴一般都拧紧在尾座体内。

形状误差导致工件在加工过程中尺寸和形状精度的降低,严重影响加工后的工件质量。因此,在尾座的设计中,不仅要考虑各设计要素之间的相互配合,在实际安装过程中,还要考虑机床其他部件的安装要素之间的相互配合。5.2 确定底面和垂直导轨面的形位公差 尾座本体底面的设计精度是 尾座安装在机床上后,是影响定心的重要因素准确性。不仅影响与主轴中心线的同轴度误差,还会影响尾座套筒锥孔轴线与滑板的平行度。导向面是垂直于尾座底面的平面。在尾座的设计中,不仅要求尾座能在导轨上横向移动,而且为了加工圆锥或其他形状的零件,还需要在地板上做一个纵向的标题。移动时,用安装在尾座底板上的螺栓与固定在尾座体下部的螺母孔拧紧,使尾座体上部偏移。不仅要求尾座可以在导轨上横向移动,而且为了加工圆锥或其他形状的零件,还需要在地板上做一个纵向的标题。移动时,用安装在尾座底板上的螺栓与固定在尾座体下部的螺母孔拧紧,使尾座体上部偏移。不仅要求尾座可以在导轨上横向移动,而且为了加工圆锥或其他形状的零件,还需要在地板上做一个纵向的标题。移动时,用安装在尾座底板上的螺栓与固定在尾座体下部的螺母孔拧紧,使尾座体上部偏移。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-05-18 08:58:03

2022-05-17 19:58:04

2022-05-17 18:58:05

2022-05-17 17:58:08

2022-05-17 17:01:24

2022-05-17 16:58:03

热点排行

精彩文章

2022-05-18 09:00:45

2022-05-18 08:58:07

2022-05-17 19:58:09

2022-05-17 18:58:07

2022-05-17 17:58:11

2022-05-17 16:58:05

热门推荐