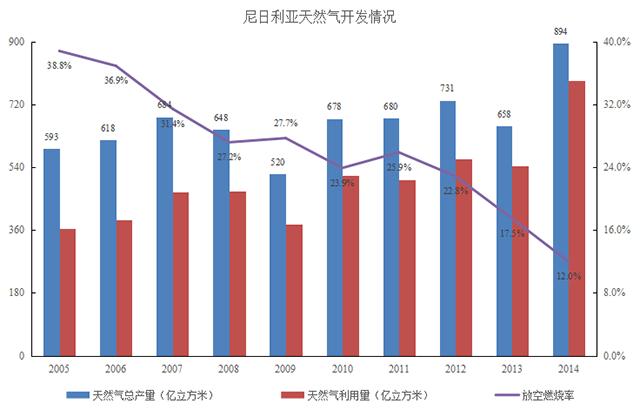

时间:2022-05-01 18:02:30来源:网络整理

引言 1960年代后期,通过化学气相沉积(CVD)在硬质合金刀具表面沉积TiN和TiC等硬质涂层的技术在工业上得到广泛应用。这些硬质涂层通常会提高刀具寿命。提高4倍以上,大大提高了刀具的切削性能,提高了切削效率。但由于CVD法的涂层温度在1000℃以上,不适合高速钢工具的涂层。 1980年代初,通过物理气相沉积法(PVD)成功地实现了高速钢刀具和硬质合金刀具的涂层。此后,各种新的涂层方法和涂层材料不断出现,刀具涂层技术的研究和开发方兴未艾。工具PVD镀膜方法 目前常用的工具PVD镀膜方法有六种:低压电子束蒸发(LVEE)法、阴极电弧沉积(CAD)法、三极管高压电子束蒸发(THVEE)法、不平衡磁控管溅射法(UMS) )、离子束辅助沉积 (IAD) 和动态离子束混合 (DIM)。这些镀膜方法的原理相似,都是通过气相反应过程,使汽化或溅射的金属原子(或引入反应室的气体原子或离子)发生气相反应,从而沉积出所需的镀层。在工具的表面上。的化合物。这些镀膜方法的主要区别在于蒸发沉积材料的方法(通过蒸发或溅射),以及产生等离子体的方法(导致等离子体中的离子、电子、中子数量不同),从而导致成膜速度和成膜质量的差异。

LVEE方法可有效电离蒸发的原子,电离率可达50%。 CAD法利用电弧产生的火花将材料从靶表面蒸发,能有效地电离蒸发原子和反应气体,电离率高达90%。高电离率促进气相反应形成致密涂层,对基材具有很强的附着力。但是,CVD法容易产生直径为1~15m的金属液滴(称为宏观粒子)。这些宏观颗粒嵌入生长膜中,会损坏涂层的表面光洁度。电弧过滤可以获得较高的沉积速率,但由于高压电子束的电离截面较小,电离效率较低。 THVEE 定律可以克服这个缺点,并且可以通过改变其他工艺参数来控制电离率。 UMS法的沉积速度非常快,可以产生非常致密和坚固的薄膜层。然而,由于多组分溅射靶材各组分的饱和蒸汽压不同,薄膜层的成分难以控制。多靶磁控溅射系统可以同时溅射几种不同的靶源材料,可以有效控制薄膜的化学成分。磁控溅射可将基板温度保持在 200°C 以下。 IAD法是一种应用广泛的刀具涂层方法,可以有效地沉积各种硬质涂层。沉积前需要对基材进行溅射,去除基材表面的氧化层,这样可以提高镀膜质量,使薄膜与基材的结合力更强。 DIM法是利用低能溅射源对靶源材料进行轰击、溅射、沉积,然后通过高能离子注入机对基板进行注入混合,从而获得比膜-基板结合强度更高的镀层。其他涂层方法。层。

薄膜的AES研究表明,基材和薄膜之间存在混合层,正是这种混合层提高了基材和薄膜之间的粘合强度。刀具PVD涂层技术的发展趋势 目前,刀具PVD涂层技术的发展趋势有两个,一是涂层越来越硬;二是涂层越来越硬。另一个是涂层越来越软。刀具的硬质涂层主要是元素周期表中的A、A、A。普通硬质涂层在高速钢刀具上使用的第一个涂层是TiN,它是一种简单的二元涂层,在大多数情况下,这种涂层使刀具具有更好的耐磨性。刀具的切削性能一方面要求涂层与基体的结合强度高,另一方面要求涂层材料与基体的化学活性低。 TiN 等简单的涂层很难满足这一要求。如果构成涂层的化合物之间存在良好的互溶性,则由此形成的复合涂层可以具有最佳性能。简单涂层如 TiN、TiC 和复杂涂层如 Ti(CN)、Ti(CN)。表 1 列出了不同的涂层类型和获得涂层的工作气体成分。涂层类型及工作气体成分 涂层类型 工作气体成分 总压力 (Pa) 放电电流 (A) 偏置电压 (V) Ti(CN) =25%1.810 -1 =100V=-150 Ti(CN) = 50%Ti(CN) = 75%TiC 显示了简单涂层TiN、TiC和复杂涂层Ti(CN)的耐久性比较。

从图中可以看出,复合涂层比简单涂层具有更好的耐久性。如果使用混合多层涂层,可以获得更好的涂层性能。其方法是先在刀具基体表面沉积一层TiC,使涂层与基体具有良好的结合强度,然后在其上沉积不同比例C、N的TiCN涂层,最后沉积一层TiN 或 TiCN。产生美丽的色彩。除TiN、TiC、TiCN等涂层外,较常用的涂层是氮化铝钛涂层,最早在欧洲开发和使用。初始成分为Ti 0.75 Al 0.25 N,现在优选Ti 0.5 Al 0.5 N,可将涂层的氧化温度提高到700 >, 而 Ti 0.5 Al 0.5 N> 在空气中加热会在涂层表面产生一层无定形氧化铝 (Al ) 薄膜,可以保护涂层。在一些高速切削场合,由于该保护层的作用,Ti 0.5 Al 0.5 N>涂层刀具是工件涂层刀具。在刀具硬质涂层中,ZrN、TiZrN类金刚石薄膜涂层(DLC)和金属层也有各自的应用范围,而且它们的应用范围不断扩大。 DLC主要用于有色合金的加工。作为刀具涂层材料,TiZrN 已经部分替代了 TiN。金属层已经在欧洲使用,但仍处于试验阶段。在可预见的未来,TiN、TiCN 和 Ti 0.5 Al 0.5 PVD 刀具涂层将继续占据主导地位。

Kalotester 仪器比较 TiN、TiC 和 Ti(CN) 涂层的耐久性指数 固化铝合金中不同涂层和未涂层刀具的切削效率比较 开发了四种硬度更高的新涂层,即立方氮化硼 (CBN)涂层、氮化碳(CN)涂层、多晶氮化物超晶格涂层和氧化铝(Al)涂层。 CBN涂层的硬度达到5200kgf/mmpvd涂层硬度,仅次于金刚石,因此CBN涂层刀具可以有效切削淬硬钢和其他难加工合金。 CBN薄膜已被众多研究人员成功合成,成功的关键在于IAD技术的使用。目前,研究人员提出了两种理论来解释离子轰击在 CBN 薄膜生长中的重要性: Kester Missier 认为离子轰击的动能转移到生长的薄膜上,从而促进了氮化硼立方结构的形成;应力导致氮化硼形成立方结构。然而,一旦CBN薄膜的厚度超过2000,薄膜中的应力就会导致薄膜分层,而正是这些应力限制了CBN薄膜的厚度。如何合成厚度超过2000的CBN薄膜是未来亟待解决的难题。如果是氮化碳(CN结构),理论上可以计算出其硬度会高于金刚石。虽然已有关于氮化碳合成的报道,但-C膜尚未成功沉积。氮化碳晶体氮原子不足或只能得到无定形氮化碳,得到的CN在此范围内。

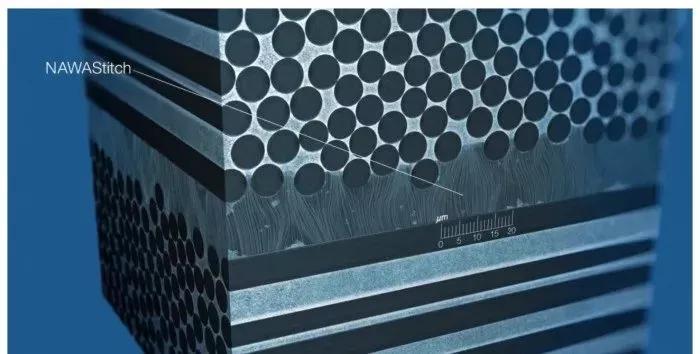

透射电镜研究表明,块状氮化碳薄膜是非晶态的,在非晶态基体中存在纳米晶区。这些纳米晶体可能是所需的 C 化合物,但需要分析技术。得到确认。这些无定形薄膜的硬度范围为1500~7000 kgf/mm,硬度值集中在1500~2500 kgf/mm范围内。氮化物超晶格涂层是一种很有前途的新型PVD刀具涂层。当多层超晶格中最小双层晶格的重复周期在5~10nm之间时,涂层的硬度和强度会显着提高。初步研究工作表明,单晶氮化物超晶格TiN/VN涂层最高硬度可达5600kgf/mm,而TiN/NbN涂层硬度最高可达5100kgf/mm。均匀单晶涂层TiN、VN和NbN的比值硬度(1700~2300kgf/mm)要高得多。虽然单晶超晶格涂层具有很大的科学意义,但在工具(如M2高速钢工具)上获得的超晶格涂层多晶 TiN/NbN 和 TiN/VN 超晶格涂层的硬度分别为 5200kgf/mm。多晶超晶格涂层的高硬度表明它们非常适合研磨。研究人员认为,多晶的高硬度超晶格涂层主要是由于层内或层间位错运动困难,当涂层很薄时,如果层间位错能有较大差异(位错能差代表两个剪切模量的差异)材料),层间位错运动是相当困难的,即位错运动确定的能量nes 超晶格涂层的硬度。

超晶格涂层有一个最佳周期,使涂层具有最大的硬度。对于 TiN/NbN 和 TiN/VN 涂层,最佳周期值在 4-8nm 范围内。氧化铝 (Al) PVD 涂层主要通过射频 (r.f) 二极管溅射 Al 靶材或通过在 Ar/O 气氛中溅射 Al 靶材来沉积。射频电源溅射非导电材料并防止在目标上产生电弧。由于Al的沉积速度较慢和涂层的非晶态,这种涂层不能用于工具涂层。目前已有结晶Al沉积的报道。在基材温度400、、基材偏压-140V的条件下,利用等离子辅助ECR软涂层的高硬度涂层是过去涂层技术的研究方向。以及在发展中追求的主要目标。然而,并非所有材料都适合使用硬涂层刀具进行加工。例如,航空航天工业中使用的许多高强度铝合金、钛合金或贵金属材料不适合用硬涂层刀具进行加工,目前仍以此类材料为主。使用未涂层的高速钢或硬质合金刀具进行加工。开发刀具软涂层可以更好地解决此类材料的加工问题。刀具软涂层的主要成分是硫族化物(如MoS2涂层高速钢刀具在加工高强度铝合金和钛合金时表现出优异的性能,可以获得优异的加工表面粗糙度。表2为粘度比较硬质合金立铣刀与MoS涂层高速钢立铣刀在Al-Cu-Mg合金加工中的性能对比。

图 2 显示了 TiN、TiCN、MoS 层状高速钢刀具、TiCN 涂层硬质合金刀具、无涂层高速钢刀具和硬质合金刀具在加工变形铝合金时的切削效率比较。涂层高速钢刀具在加工上述合金材料时可使切削效率提高3~4倍以上。此外,MoS涂层高速钢刀具在加工Pt-5%Cu合金表壳时也表现出良好的切削性能pvd涂层硬度,可与TiCN、CrN、CrC、涂层高速钢立铣刀和硬质合金立铣刀相媲美。 Al-Cu-Mg合金切削参数性能比较硬质合金立铣刀MoS涂层高速钢立铣刀转速n(r/mm) 2500 1900进给速度v(r/mm) 600 1900~2500 切削量(mm) 20 22 铣刀直径(mm) 40 40 TiN和DCL涂层刀具和无涂层高速钢刀具和硬质合金刀具可提高生产率20倍以上,刀具寿命可提高7倍以上,并能获得优良的加工质量刀具PVD涂层技术的发展对提高刀具切削性能、提高加工质量和降低生产成本起到了巨大的作用。目前,TiN、TiC、TiCN、Ti0.5 Al0.5和多晶氮化物超晶格等新型超硬涂层正在研发中,显示出良好的发展前景。硫属化物等软涂层的开发也取得了重大进展,研究表明这些软涂层在加工高强度铝合金和贵金属方面显示出令人鼓舞的应用前景。

声明:文章仅代表原作者观点,不代表本站立场;如有侵权、违规,可直接反馈本站,我们将会作修改或删除处理。

图文推荐

2022-05-01 18:01:35

2022-05-01 17:58:00

2022-05-01 16:58:01

2022-05-01 16:00:56

2022-05-01 15:58:15

2022-05-01 14:58:00

热点排行

精彩文章

2022-05-01 17:58:04

2022-05-01 16:58:04

2022-05-01 14:58:02

2022-05-01 13:58:07

2022-05-01 13:01:14

2022-05-01 12:58:04

热门推荐